クラウド全盛時代だからこそ求められる「サーバ」に必要な“3つの条件”とは:「物理サーバはどれも同じ」は本当か、編集部が潜入リポート

クラウドファーストへの流れが加速する中、「今後、物理サーバ市場は縮小していくのではないか」といわれていたが、実際は物理サーバの需要が顕著に増えているという。その理由とは何か。そして、ハードウェア面だけを見ると、コモディティ化が進んでいるサーバに、今求められていることとは何なのか。NECが顧客のニーズを満たすために、サーバ生産工場で取り組んでいるさまざまな施策とともに紹介する。

物理サーバは、本当に「どれも同じ」なのか?

業務でのクラウド活用が当たり前になった昨今、これまでの業務基盤であったオンプレミスのサーバはコモディティ化が進み、「どのベンダーの製品を使ってもほとんど同じ」という見方をする企業が増えつつある。

以前のサーバは、ハードウェア本体の性能や搭載している機能などで各ベンダーが独自に差別化を図っており、企業もその点を製品選びのポイントとしていた。しかし、現在では、CPU、メモリ、OSなどのハードウェア性能はほぼ横並びであり、機能面でも大きな差異はなくなってきているのが実情だ。

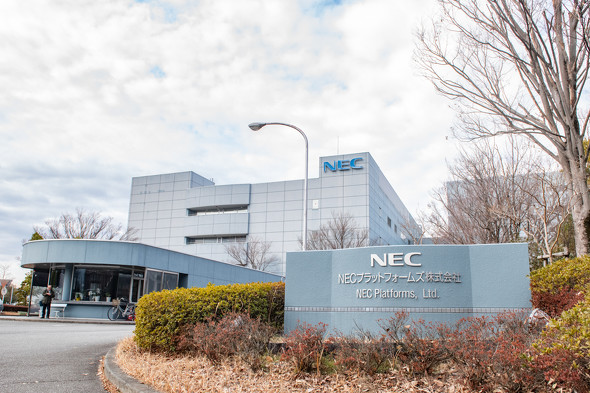

そうした中で、NECのサーバ「Express5800シリーズ」は、国内生産にこだわり、高品質のモノづくりを追求し続けているという。では具体的にNECの考える「高品質」とは、どのようなものなのか。その具体像を探るべく、NECの生産拠点「NECプラットフォームズ 甲府事業所(以下、甲府事業所)」で製品への思い、品質や納期に対するこだわりを伺い、普段はなかなか入れない工場内に編集部が潜入。その真実を動画を交えて徹底レポートする。

クラウド全盛時代に顧客のニーズに応えビジネスに寄与するサーバとはどんなものなのか――まずは、NEC クラウドプラットフォーム事業部 IT基盤統括部 統括部長の若生崇氏に話を伺った。

クラウド時代、サーバに求められている「顧客の声」

編集部 クラウド全盛時代の今、ビジネスを直接的に支えるアプリケーションやミドルウェアに対する企業の関心は大きいものの、根底でシステムを支えている物理サーバはコモディティ化が進んでいることもあり、「どれも同じ」と目されている傾向があります。またサーバはインフラ構成要素であるが故に、ビジネスまでの距離が遠く、どうしても、積極的な投資対象として見なされない傾向も強いと思います。こうした現状について、物理サーバの造り手である、貴社はどう考えていますか。

若生氏 そうですね。確かに、顧客がベンダーに求めるものが「ハードウェア」から「サービス」へと変わってきていると思います。サーバのハードウェア面だけを見ると、今後もコモディティ化が進んでいくのは避けられません。その中で、いかに差別化を打ち出していけるかが、これからのサーバベンダーの大きな課題であると感じています。これに対して当社では、サーバハードウェア単体だけではなく、トータルソリューションとして提供することで顧客のニーズに応えています。

例えば、顔認証システムを自社で構築しようとした場合、エンジニアには高度なノウハウが求められますし、外部に委託すれば、かなりの開発コストがかかってしまいます。そこで当社では、サーバに顔認証ソフトウェアを組み込んだアプライアンス製品を作って、カメラをつなぐだけですぐに顔認証システムが使えるようなサービスを含めて提供しています。また、企業導入が加速しているハイパーコンバージドシステムに最適化したハードウェアも開発しています。従来の三層構造のアーキテクチャにおいてもサーバ、ストレージ、ネットワークスイッチなどを、それぞれの統合を想定して、製品を開発しています。

つまり、最小の手間で安定稼働するオールインワンソリューションとして提供することで「ビジネス」に寄与することを狙っているのです。

さらに、顧客の困りごとや要望をヒアリングし、それを製品にフィードバックすることで、顧客それぞれの課題を解決するサーバを提供しています。

例えば、「限られたスペースの中で可用性が高いサーバを使いたい」という顧客にはUPS(無停電電源装置)内蔵サーバを。「夏場の気温上昇でサーバルームの温度が下がらない」という顧客には、40℃以上でも安定稼働する耐温サーバを、といった具合です。これらはシステムの可用性、堅牢性、またコスト効率、運用効率の高いレベルでの両立が求められているエンタープライズの顧客にとって、外せない要件の一つだと思います。一方で、中小中堅企業の顧客の場合、「事務所にサーバを置くと音がうるさい」というニーズも少なくありません。そうした顧客に対しては、静音サーバを用意するなど、企業規模問わず、ビジネスの現場で働く方々のリアルなニーズに寄り添って製品を開発、提供しています。

クラウド時代だからこそ求められる「品質」

編集部 なるほど。ただ、クラウドファーストへの流れが加速する中で、「今後、オンプレミスのサーバ市場は縮小していくのではないか」ともみられていますが。

若生氏 クラウド時代だからこそ、オンプレミスのサーバは必要不可欠の存在になると考えます。クラウドファーストが叫ばれ始めた3、4年前は、オンプレミスのサーバは売れなくなるのではないかという危機感を持っていました。しかし、現在もExpress5800シリーズの販売は堅調で、ニーズも高まっていると見ています。なぜならば、クラウドも根底で支えているのは物理サーバに他ならないからです。

特にクラウド事業者にとって、自社が提供するクラウドサービスが止まることは経営上決して許されません。安定稼働を損なうことは機会損失、ひいては自社のブランド失墜に直結してしまうからです。サービスを根底で支える物理サーバは自社の収益、信頼を支えているといえるでしょう。つまり、ビジネスを確実に支えられる、高信頼性、堅牢性が「高品質」の中身だということです。

これは、クラウド事業者だけではなく、一般企業にも当てはまります。一般企業では、全ての業務データをパブリッククラウドに移行するのは現実的ではなく、オンプレミスのサーバを維持しながらクラウドを活用するハイブリッドクラウドが主流になりつつあります。つまり、絶対に落とせないミッションクリティカルシステムはオンプレミスに、そうではないものはパブリッククラウドにといった具合に使い分けることになる点で、オンプレミス側には、一層、高度な信頼性、安定性が求められるのです。

「納期」も重要なポイントの一つ

編集部 その点が、Express5800シリーズの差別化ポイントの一つというわけですね。

若生氏 その通りです。ただ、大切なのはそれだけではありません。顧客のTCO(総保有コスト)を最小化することも、われわれの重要な責務です。その一つのアプローチとして、NECでは顧客と約束した日に製品を確実に届けています。

例えば、クラウド事業者が新しいクラウドサービスをリリースする際、その基盤となるサーバのリードタイムが明確になっていれば、サーバの到着日を起点に、サービスインまでの最短のプランを立てられます。これにより、システムエンジニアの配置や開発、テストなどにかかるコストの最小化に寄与できます。

この点についても、顧客のニーズに合ったソリューションの提案から生産、配送までをワンストップで対応する「NECの生産体制」が大きな強みとなっているのです。

編集部 なるほど。これまでの話で、「ハードウェア単体だけではなく顧客のニーズに適したソリューションを提供する」「ビジネスを支える高品質な製品を提供する」「納期を確実に守る」という3つの差別化ポイントをお伺いできたと思います。では、これら3つを支える生産体制とは具体的にどのようなものなのか、見せていただけますか――。

深くうなずく若生氏に続き、編集部はいよいよ甲府事業所の工場内部に足を踏み入れた。工場内専用の作業着に着替え、外界から完全に遮断された空間に入った瞬間から、静かに響く機械音と、ある種の張り詰めた空気に身を包まれる。

「これがわれわれの品質を支える工場です」(若生氏)

若生氏は広大なフロア全体を指さしながら、その一角で現場に指示を出す、NECプラットフォームズ 執行役員 甲府事業所責任者 兼 大月事業所責任者の菱川哲行氏を紹介した。

ここからは、まさしくものづくりの現場でNECの品質、信頼を直接的に支えている甲府事業所の取り組みを動画とともに紹介しよう。まずは、動画で雰囲気を感じ取ってほしい。

徹底的に品質にこだわった開発、生産に取り組む「NECプラットフォームズ 甲府事業所」

「1000本ノックのように、繰り返し検査を行って、徹底的に部品の不具合を洗い出しています。例えば、ベンダーAとベンダーBのメモリがあった場合、両方に同じ品質検査を行い、検査の成績の良いほうを10万通りの部品の中に組み込んでいきます。設計の上流段階でこうした振るい分けを行うことで、より品質の高い製品を実現しています」(菱川氏)

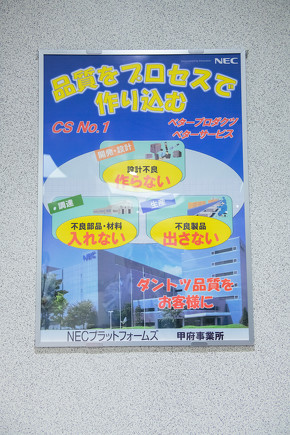

不良品を入れない、作らない、出さない――そのために、厳しい品質管理の元、多様なニーズに応えた製品を日々、安定的に製造している甲府事業所。

「受入」「ボード製造」「装置組立」「装置検査」「出荷」の5つの工程でExpress5800シリーズのサーバやストレージを生産している。サーバに関しては、10万通り以上の部品の組み合わせから、顧客の要望に合わせた製品を1台ずつ受注生産しているのが大きな特長だ。

サーバを構成する部品には、CPU、メモリ、HDD、DVDドライブなどがあるが、どの部品をどのように組み合わせても安定稼働できるように、「受入」工程で、調達した部品の品質検査を徹底しているという。

RFIDで部品や生産工程、検査プログラム、納期を管理

発注から出荷までのリードタイムを最短4日という短期間で製品を出荷している点にも注目だ。4日のうち、生産工程に当てる日数は1.5日となっている。

「限られた時間の中で、品質を担保した製品を生産するためにはITの活用が重要なカギになります」(菱川氏)

甲府事業所が取り組む、工場内のIT活用とは

甲府事業所では、データやAIを駆使して、積極的に生産革新に取り組んでいる。実際どのような取り組みを行っているのか動画で確認してほしい。

「甲府事業所では、生産工程にRFIDを導入しています。RFIDカードの中に、顧客情報や生産するサーバの構成情報、配送日、到着日などを記録し、このカードを軸に全ての生産工程を進めていく仕組みを構築しました。特に、装置検査の工程には1.2日を確保しており、RFIDカードを検査ステーションにかざすだけで、顧客構成ごとの検査プログラムがダウンロードされ、その製品に必要な検査を効率的に行うことができます」(菱川氏)

検査プログラムは、初期不良を出さないことと、5年間故障なく安定動作することを基本として、設計段階で決定する。主な検査項目としては、低温から急に高温に変動するヒートショックに対する検査や、電圧の変動に対する検査、輸送時の揺れに対する振動検査などがあり、繰り返し検査を行うことで、徹底して品質を担保している。

製造品質を担保するために製造時に気を付けていることとは

製造品質のこだわりとしては、生産キャパシティーを1日平均500台に設定することで、作業量全体の平準化を図っている。

「生産する台数が毎日変わると、作業者の担当が変わったり、作業の負荷バランスが変わったりすることでミスにつながり、品質を維持するのが難しくなってしまいます。そこで、毎日同じ台数を生産することで、作業者が繰り返し同じ作業を行うことができ、修練度を高められます」(菱川氏)

また、設計前段階の取り組みとして、実際の製造を想定した設計、開発を行う「フロントローディング」を採用している点も見逃せないポイントだ。具体的には、設計前の試作段階で、設計担当者と作業担当者が共同で組み立てやすさを検証し、生産のときにケーブルの取り回しやネジの取り付けが効率的に行えるように調整していく。これにより、製造品質や生産性を早期に安定させるとともに、初期不良の抑制を実現している。

さらに、甲府事業所では、セキュリティ対策にも力を注いでおり、外部関係者や作業者の入退室のセキュリティチェックに加え、生産ラインに定点カメラを配置して、作業者の手元の映像を記録しているという。

「生産ラインを録画することにより、万が一、不良品が発生した際に、製品のシリアルナンバーから生産した日時を確認し、その作業映像をチェックすることで、不良の発生ポイントを瞬時に把握可能となります。作業者に対しては、不良品を出さないよう指導するとともに、後工程でダブルチェックを行うなど、不良品防止のための仕組み改善にもつなげられます」(菱川氏)

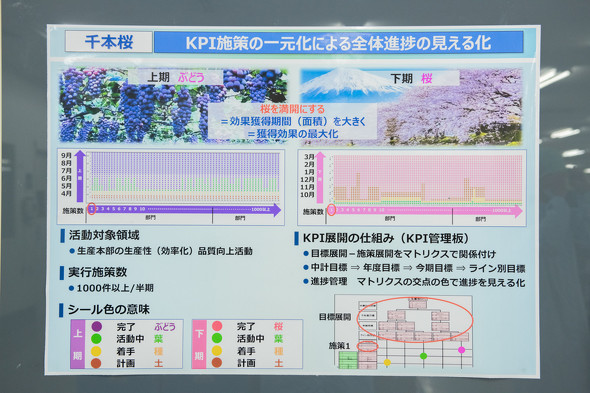

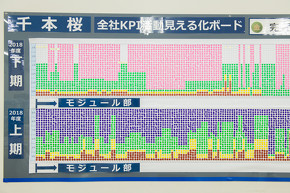

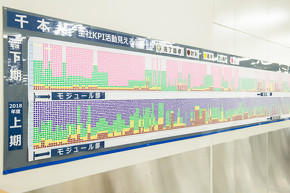

工場ではさらなる品質向上を目指すために、常に改善活動に取り組んでいる。全社KPI値を各部門の改善施策まで落とし込み、それを見える化する「千本桜」という取り組みだ。千本桜は、横軸が各部門の改善施策、縦軸が時期を表し、改善施策ごとに計画から目標達成まで段階的に色付けしたシールを貼り付け、進捗状況が分かる仕組みで、期末に向けてたくさんの花を咲かせている。

こうした取り組みが評価され、甲府事業所は、2017年に日本能率協会(JMA)が主催する「GOOD FACTORY賞」を受賞している。この受賞をきっかけに、工場見学の参加者も急増し、現在は年間約2000人が工場見学に訪れているという。

NECは高品質、高信頼の製品をどのように生み出しているのだろうか

NECは、今回紹介した工場内だけではなく、高品質、高信頼の製品を生み出すためにさまざまな取り組みを行っている。一体どのような取り組みなのか動画でチェックしてみてはいかがだろうか。

最後に、若生氏は、物理サーバになじみのない、クラウド時代の若手エンジニアに向けて次のように話した。

「クラウドサービスは、物理サーバが基盤にあるからこそサービスが成り立っていることを多くのエンジニアに理解してほしいです。当社では、クラウド時代を支えるサーバを提供していることを誇りにして、今後も、設計、生産、品質を含めて、製品の信頼性を高め、顧客に安心を提供し続けていきます」(若生氏)

また菱川氏は、クラウド時代の若手エンジニアに向けて、工場見学を通じてハードウェアにもっと触れてほしいと語っていた。

「理系離れといわれて久しいが、その一因には、サーバやストレージなどのハードウェアに接する機会が少なくなったことがあると感じています。甲府事業所では、工場見学会を開催しているので、ぜひ実際に生産の現場を見て、製品に触って、サーバに親しみを持ってほしいです。そうすることで、自分ならこうしたい、こういうものを作ってみたいという気持ちが湧いてくると考えています。また、生産ラインは日々改善を行っているので、2度目、3度目の見学ごとに、生産方法が変わっている可能性があります。一度だけではなく、何度も工場見学に訪れて、徹底的に品質を追求しているこだわりを実感してほしいです」(菱川氏)

Amazonギフト券3000円分が当たる! アンケート実施中

記事を読んでいただきありがとうございます。本記事に関するアンケートを実施中です。

アンケートにご回答いただいた方の中から、抽選で5名様にAmazonギフト券3000円分をプレゼントいたします。

アンケートは下記よりご回答ください。スマートフォンの方はこちらからご回答ください。

※賞品(Amazonギフト券)の発送をもって発表にかえさせていただきます。

※賞品(Amazonギフト券)の発送は、2019年3月以降を予定しております。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本電気株式会社

アイティメディア営業企画/制作:@IT 編集部/掲載内容有効期限:2019年3月1日

NEC クラウドプラットフォーム事業部 IT基盤統括部 統括部長の若生崇氏

NEC クラウドプラットフォーム事業部 IT基盤統括部 統括部長の若生崇氏

NECプラットフォームズ 執行役員 甲府事業所責任者 兼 大月事業所責任者の菱川哲行氏

NECプラットフォームズ 執行役員 甲府事業所責任者 兼 大月事業所責任者の菱川哲行氏