NECサーバ工場見学バスツアー 徹底レポート:物理サーバは「どれも同じ」なのか?――ユーザーが見た「品質」の中身とは

デジタルトランスフォーメーション(DX)トレンドを背景に、オンプレミスとパブリッククラウドのハイブリッド環境を構築する企業が増え、IoT(Internet of Things)、AI(Artificial Intelligence:人工知能)といった新規領域の取り組みも注目される中で、ビジネスを根底で支える「物理サーバの品質」が今あらためて問われている。では長らく国内市場を牽引し、多数の販売実績を誇るNECのPCサーバ「Express5800シリーズ」の場合、どのように品質が作りこまれ、何が差異化ポイントとなっているのか?――NECが主催したサーバ工場見学バスツアーに編集部も同行。参加者と共に、その秘密を探った。

実際に自分の目で確かめる「高品質」の中身

物理サーバはコモディティ化しており、どの製品も大差ない──そのような考え方を持つ企業は少なくない。確かにサーバが内蔵するCPUやメモリ、HDD/SSDなどの仕様は、差がないように見える。

だが実際は、DXトレンドを背景に、「物理サーバはどれも同じ」とは言い切れないシーンが増えている。例えば、オンプレミスのサーバの選定だ。クラウドファーストといわれているが、企業では、全ての業務データをクラウドに移行するのではなく、オンプレミスのサーバを維持しながらクラウドを活用するハイブリッドクラウドが主流になりつつある。絶対に落とせないミッションクリティカルシステムはオンプレミスに、そうではないものはパブリッククラウドにといった基準で使い分けている。

そのためオンプレミスのサーバにはこれまで以上に高い信頼性・安定性が求められている。クラウド事業者が利用するサーバも同様だ。クラウドサービスの安定稼働を損なうことは機会損失/信頼失墜に直結する。企業もクラウド事業者も、物理サーバこそがビジネスを支えていると言えるだろう。

IoTやAIを活用したビジネスにおいても、大量データを高速に処理するため、サーバには高負荷に耐えられる品質も求められる。

こうした状況から、「物理サーバはどれも同じ」と安易に考えて良いのだろうか。サーバの品質は、すなわちビジネスの品質に直結する――そうした意識の下、@IT編集部は2019年2月、「高品質」を訴求するExpress5800シリーズの工場内部に潜入。レポート記事によって、NECプラットフォームズ 甲府事業所の「高品質を支える生産体制」を伝え、読者の大きな反響を集めた。

それを受けてNECは、「サーバ工場見学バスツアー in NECプラットフォームズ甲府事業所」を敢行。多数の応募者の中から当選した38人をNECプラットフォームズ 甲府事業所に招待し、参加者にExpress5800シリーズの生産ラインを実際にその目で確かめてもらった。果たして「サーバはどれも同じ」なのか。本稿では工場見学の様子と、甲府事業所の生産革新担当、製品計画担当、マーケティング担当によるパネルディスカッションの様子をレポートする。

構成パターンは10万通り以上。多様なスペックの製品をBTO生産

参加者は甲府事業所に到着して早々、静電気対策のための帽子と上着を着用し、担当者の案内に従って工場内部に足を踏み入れた。

甲府事業所では、Express5800シリーズのサーバの他、ストレージやスーパーコンピュータを「部品受け入れ」「ボード製造」「装置組み立て」「装置検査」「出荷」という5つの工程に分け、日々厳しい品質管理の下、生産している。今回見学したのは、「ボード製造」から「装置検査」の工程だ。

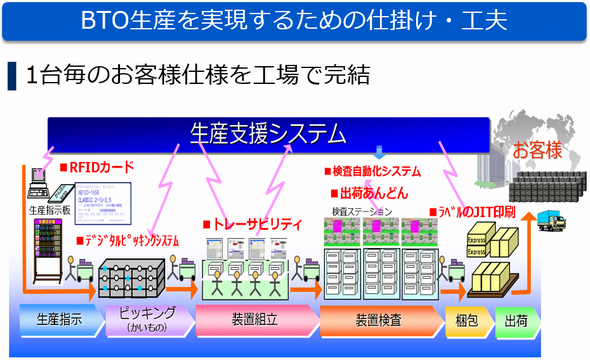

サーバ生産の大きな特長は、BTO生産による組み込み出荷という方式で、企業からの要求構成に合わせて一台ずつ生産し、その構成パターンは10万通り以上にもなる。しかも工場に伝票が届いてから出荷までのリードタイムを最短4日で対応している。多様なニーズに応えるBTOでありながら、この短納期の生産を支えている工夫の一つが「RFID」だ。

具体的には、「生産指示かんばん」から1台ずつ発行される「トラベラー」と呼ばれるRFIDに、顧客企業ごとの注文情報を格納。作業者はトラベラーを基に、部品のピッキング、作業内容の確認、部品構成の確認、組み立て検査などの煩雑・複雑な作業を正確・迅速に進めていく。「部品在庫から組み立て検査まで、一貫した管理」を実施することにより、Express5800シリーズ、スーパーコンピュータなどを、同じプロセスで生産することを可能にしている。

「社会基盤を支える製品で最も重要なのは品質です。『工場にとって1万台分の1の不良品でも、お客さまにとっては1台分の1の不良品である』という意識を常に持ち、ものづくりに取り組んでいます」(甲府事業所の案内担当者)

“煩雑・複雑”作業工程のムダを徹底的に排除する取り組みも行っている。その一例が生産を想定した設計、開発を行う「フロントローディング」だ。

「組み立てやすい設計は、品質につながります。組み立てやすさを考慮しないと、生産の際にケーブルの取り回しやネジの取り付けが難しくなるなど、作業のミスが起こりやすくなるのです。そこで設計の初期段階から生産メンバーが組み立てやすさを検証し、ミスを起こさない設計にさせることで、品質を作り込んでいるのです」(甲府事業所の案内担当者)

装置組み立てのラインでは、独自の「リレー生産方式」を採用している。作業者が担当する工程を固定化するのではなく、前後の工程も作業できるようにして、複数の作業者でラインを最適化する方式で生産している。これにより、作業者が複数工程を迅速・正確に実施できる他、作業者の育成や、品質に対する責任感の醸成にもつながっている。

組み立てラインに向かう作業者の真摯な表情と、正確・精密な手さばきを目の前にした参加者は、甲府事業所担当者による一つ一つの説明に、皆感じ入ったように深くうなずく。工場内部の雰囲気については記事で詳しく紹介しているので、ぜひご一読いただきたい。

パネルディスカッションで分かったNECの工夫

工場見学後は、NEC担当者とのパネルディスカッションを実施。実際にその目で見た「高品質の理由」と「NECの取り組み」を、さらに掘りさげた。

パネラーはNECプラットフォームズ 甲府事業所の宮崎昌也氏(生産革新担当)とNEC クラウドプラットフォーム事業部 越智一郎氏、久保淳氏(製品計画担当)、NEC プラットフォームソリューション事業部 篠島秀二氏(マーケティング担当)。モデレータはアイティメディア 統括編集長の内野宏信が務めた。

1つ目の質問は「なぜ品質がいいと言い切れるのか?」だ。サーバを構成するCPUやメモリ、HDDなどの部品は同一仕様品あり、メーカーごとに差異化しにくい。同じような部品だけ組み立てるだけならば、どの工場で作られたものであってもサーバの品質は同じであるように思える。しかし、それは間違いだという。

宮崎氏は、まず生産面での品質への取り組みとして次のようにまとめた。

「構成パターンが10万通り以上になる製品の品質を、1台ずつ保証しお客さまに届けるために、『工場内外での改革』とトヨタ生産方式をサーバなどの生産にカスタマイズした独自の『生産システムの構築』の取り組みが重要なポイントです」

「生産工程はもちろん、生産する際の作業者の動作まで含めてできるだけシンプルにし、ムダを省いて標準化した上で、PDCAを常に回しながら改善していく。受注から納品まで、営業、開発、生産が連携し、全員参加で改善・革新を継続する取り組みによって、品質とスピードを両立させています」(宮崎氏)

設計面でも品質を向上させる工夫がある。越智氏は設計品質にはいくつかのポイントがあるとした。

「NECのメインフレームやスーパーコンピュータの開発で培ってきた技術をExpress5800シリーズに応用していること。20年以上にわたる開発と多数の出荷実績から得られたさまざまな経験とノウハウがあることです」(越智氏)

その上で、篠島氏が、「安定して動作することだけでなく、万一の障害の際も保守サポートの品質がしっかりしていることにより、お客さまから高くご評価いただいています」と付け加えた。

一方、久保氏は、「品質を高めるための工夫は、いろんなところで行われています」と解説。

「ご覧になられたと思いますが、作業の立ち台の下にゴムシートを敷くことで作業者が疲れにくくする、といった細かな工夫もその一つです。このゴムシートは一見ムダのように思えるかもしれません。しかし、作業者の疲れを低減することが高品質につながると判断して採用しています。“何がムダで、何がムダではないかの見極め”が、高品質担保の重要なポイントなのです」(久保氏)

「高品質」という一つの目的に向けて、ムダを徹底的に省き、効率化する取り組みを常に行っていることをあらためて強調した。

重いワークロードにも耐えられる秘密とは

2つ目「なぜ止まらないのか?」。システムの信頼性を担保するには、システムダウンを回避し、連続稼働が可能なサーバが求められる。

止まらないサーバを生産する上で重要なことは、徹底した検査だ。「機能検査と耐久検査をしっかりと行っています。24時間365日稼働を想定した高負荷・高温エージング検査など、設計者が生産側と必要な時間を整合し、実施します。一方で、要求されたリードタイムで生産する必要があるため、RFIDを連動させた自動検査なども組み合わせて、効率的に取り組んでいます」(宮崎氏)

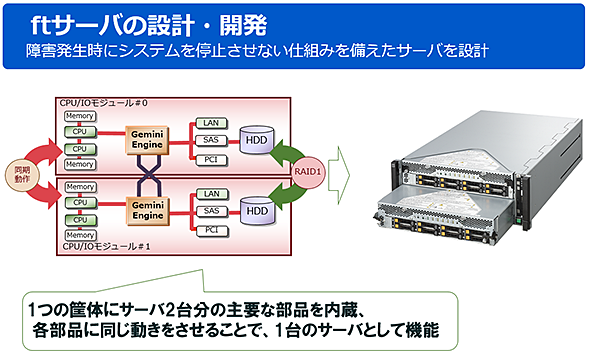

とはいえハードウェアの故障は避けられない。故障しても動き続けるサーバとして、設計面に“止まらない工夫”を結集した「Express5800/ftサーバ」が紹介された。ftサーバは1つの筐体に2台分の部品を内蔵し、各部品に同じ動きをさせることで、故障発生時にシステムを停止させない仕組みを備えている。

「NEC独自の『GeminiEngine™』というLSIによって、内蔵する2台の動作を同期させています。CPUをクロックレベルで同期させ、一方が故障で停止した場合も切り替わったことに気が付くことなく、動作を継続します。近年はソフトウェアでクラスタを組むケースが多いのですが、それと比較すると停止時間がなく、高い可用性を確保できます」(越智氏)

「主に、工場の生産現場での制御コントローラや通信制御システムなどで使われています。止まらないという特性を生かし、河川や森林、船上の監視用装置など、長期間、人の手が入りにくい場所での採用事例も多くあります」(篠島氏)

適用基準の一つは「フェイルオーバーで5分間の停止も許されない現場」。久保氏によると「可用性をさらに高めるためにftサーバを導入し、その上でソフトクラスタを組むお客さまもいます」という。

システムの信頼性向上には「止まらない」だけではなく、安定したサーバのパフォーマンスも必要だ。特に近年は、VDI(Virtual Desktop Infrastructure:仮想デスクトップ基盤)環境下での混在ワークロードや、突発的なWebアクセス、高負荷なデータベースサーバの運用など重いワークロードにいかに耐えるかも求められる。

これを受けた3つ目の質問、「なぜ重いワークロードにも耐えられるのか?」では、あらゆるワークロードに耐えられる検証・検査について紹介された。

「重いワークロードとは言っても、CPUやメモリのワークロードが高いHPC(high performance computing:高性能コンピューティング)や、I/Oのワークロードが高いデータベースなど、さまざまあり、汎用サーバは、お客さまが求める多様なワークロードに合った検証をしています」(久保氏)

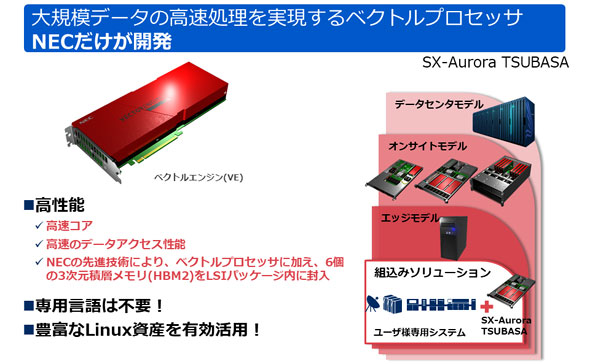

NECには、重いワークロード向けの製品にも優位性がある。具体的には、大規模データの高速処理を実現するベクトルプロセッサだ。篠島氏は、「NECだけが提供するベクトルプロセッサにて、高速なコアとデータアクセス性能を実現し、重いワークロードに対応しています」と紹介した。

いずれの製品でも、生産時には徹底した検査が行われている。「部品にIDを付け、はんだ付け確認、部品実装確認、全接続箇所の機能検査など、お客さま構成では接続や実装されないコネクターやスロットまで100%の検査を実施しています。検査はIoTを活用した生産支援システムで一元管理し、検査作業自体の品質担保も行っています」(宮崎氏)

すなわち、「製品及び製品に使われている全ての部品がどんな負荷であっても問題なく動作すること、それを検査し担保すること」が重いワークロードに耐えられる製品と品質を支えているわけだ。

サプライヤーから物流までを含めたサプライチェーン管理を徹底

IoTやAIでのエッジコンピューティングが広がる中、工場や店舗、屋外などで利用されるサーバも増えてきた。そこで重要になるのが4つ目の質問「なぜ劣悪な環境にも耐えられるのか?」だ。

これに対して越智氏は、「NECでは、さまざまな利用条件に応える形で製品を開発・提供してきた歴史があります。例えばサーバルームではなくオフィスで使われる場合、夜間や休日にはエアコンが切られてしまいます。そのような場合でも問題なく稼働するために、45〜48℃の環境でも動作するサーバを提供しています」と紹介。

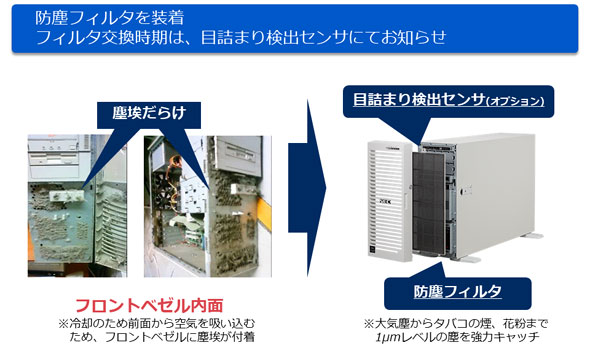

さらに、劣悪な環境にサーバが設置されることもある。「実際に劣悪な環境で利用されたサーバの状態」と、「劣悪な環境での安定稼働には何が必要か」も保守担当からの情報で熟知しているという。そうした知見を生かした製品の1つが、防塵フィルタを装着したサーバだ。

「店舗設置したサーバに搭載されている光学ディスクドライブ故障の大半が塵埃(じんあい)による故障でした。店舗のバックヤードなど、人の出入りが多い場所は塵埃も多い。防塵フィルタの装着でサーバの可用性を高めることができます。加えて、フィルタの目詰まりをセンサー検出・アラート通知(オプション)など、運用に対する工夫も盛り込まれています」(越智氏)

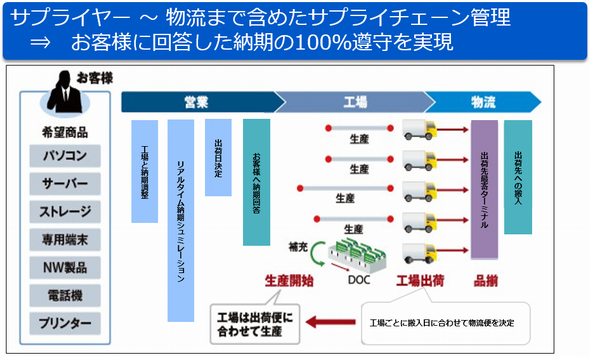

5つ目の質問「なぜ納期通りに届けられるの?」に対しては、顧客企業に納品するまでの物流を含めたサプライチェーン管理を徹底していることを紹介した。近年はDXトレンドを受け、いかに製品・サービスのTime to Marketを短くするかが問われている。サービス提供に必要なサーバをスピーディーに調達できるか否かは、ビジネスに直結する課題とも言える。

宮崎氏は、「工場の生産ラインだけではなく、工場と営業、物流が連携した生産物流の仕組みを構築していることが大きな特長です。工場に希望納期が伝わると、即座に納期シミュレーションを行い、お客さまに納期を回答。納期に合わせて生産、そしてNECグループ全体の物流網を利用し迅速な配送を実現しています。フル活用しているITとかんばん方式によって、タイムリーに製品をお届けできるのです」と解説。

こうした顧客企業の納期に合わせたBTO生産は、1990年代後半から、中国を中心とした海外勢との競争の中で磨いてきたものだという。20年の実績がある生産管理システムにより、まさしくジャストインタイムで製品を届けられる。久保氏によると「5千台、2万台といった規模にも対応してきた実績がある」という。

このようなBTO生産では、RFIDを活用した生産指示からデジタルピッキングシステム、トレーサビリティを確保した装置組み立てまでを自動化しただけでなく、あんどん(異常を知らせる電光掲示)により見える化した装置検査、ラベルの自動印刷など、さまざまな工夫を施している。

市場の変化やユーザーの声を取り入れ、ニーズに合った製品を提案し続ける

最後に、篠島氏は「NECでは、市場の変化やユーザーの声を取り入れた『こだわり製品』を開発してきました。また最適な構成で提案し、その構成を迅速にお客さまに届けられる生産から物流体制を整備しています。納品後も、サーバ診断カルテやリモート運用サービスなど、お客さまをさまざまな局面でトータルでサポートします」と、あらためて強調。

越智氏は「見た目だけでは分かりにくのですが、部品レベルからこだわって選定し、ワークロードや利用環境に耐えられる評価や試験、開発も行っています。サーバ選定では、品質を確保するための取り組みに目を向けていただきたい」と語った。

一方、宮崎氏は「出来上がった製品からは生産プロセスや生産品質、それら取り組みの良し悪しは見えにくいので、工場見学に来ていただくのが一番です。実際にはなかなか難しいと思うので、今回のような機会を通じて見に来ていただきたいと思います。そして、ベンダーがどのようにQCD(Quality、Cost、Delivery)の改善に取り組んでいるのかを見極めてほしいと思います」と、品質を中心に多角的に製品を評価することの重要性を訴えた。

工場を見学後、初めて納得できた“NECのものづくり”

パネルディスカッションでは、最後に参加者からの質問にパネリストが答える時間も設けられた。参加者からは、「サーバのトラブルを予防するために注意することは?」「低品質のサーバを利用する際のリスクは?」「リードタイム削減に向けて作業負荷を平準化しているポイントは?」といった質問があり、各担当者が丁寧に回答していた。

冒頭に述べたように、「物理サーバはどれも同じ」という声は少なくない。ただ、それは「どのようなサーバでも構わない」という意味でないことは、以上のような質問からも明らかだ。止まらないこと、重いワークロードに耐えられること、エッジ(店舗、オフィス、工場など)で活用できること、迅速な納品を実現していること、サーバに求められる要素はとても多い。

ツアー終了後のアンケートを見ると、NECが多様なニーズに注目し、あらゆる声に真摯に応え続け、品質を磨き続けてきたことに、あらためて感じ入る参加者も多かったようだ。「サーバがコモディティ化しているといわれる中、工場見学という機会を通して、NECが品質の担保のために、改善活動やシステム化をしていることがよく分かりました。とても面白かったのでぜひまた参加したい」「NECの製品への取り組みや、品質を担保するための取り組みの中身を聞けて大変良かった」などNECの取り組みを高く評価するコメントが聞かれた。

ユーザーの声は、今後もサーバの設計、開発、生産、物流にフィードバックされ、日々改善されていく。物理サーバがコモディティ化したといわれる中で、各ベンダーの「品質やその取り組み」というものをどのように評価するのか、ユーザー側の着眼点が問われているともいえそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本電気株式会社

アイティメディア営業企画/制作:@IT 編集部/掲載内容有効期限:2019年8月6日

NECプラットフォームズ 甲府事業所

NECプラットフォームズ 甲府事業所 朝8時半に新宿に集合し、バスで一路、NECプラットフォームズ甲府事業所へ。“高品質”の舞台裏への期待に嬉々としてバスを降りる参加者ら

朝8時半に新宿に集合し、バスで一路、NECプラットフォームズ甲府事業所へ。“高品質”の舞台裏への期待に嬉々としてバスを降りる参加者ら

パネルディスカッションの様子

パネルディスカッションの様子 NECプラットフォームズ 甲府事業所 宮崎昌也氏(生産革新担当)

NECプラットフォームズ 甲府事業所 宮崎昌也氏(生産革新担当) NEC クラウドプラットフォーム事業部 越智一郎氏(製品計画担当)

NEC クラウドプラットフォーム事業部 越智一郎氏(製品計画担当) NEC プラットフォームソリューション事業部 篠島秀二氏(マーケティング担当)

NEC プラットフォームソリューション事業部 篠島秀二氏(マーケティング担当) NEC クラウドプラットフォーム事業部 久保淳氏(製品計画担当)

NEC クラウドプラットフォーム事業部 久保淳氏(製品計画担当)