第287回 金価格の高騰が半導体業界を直撃? そこで登場する意外な日本企業:頭脳放談

有名企業の中には、一見、本業が半導体とは無関係ながら、本体や子会社で半導体関連事業を手掛けているところがある。半導体産業は、裾野が広いので、いろいろなところで有名企業(や子会社)の名前が出てくる。今回は、ちょっとニッチなワイヤボンディングに関わる会社を見ていこう。

金価格の高騰が半導体のワイヤボンディングに影響

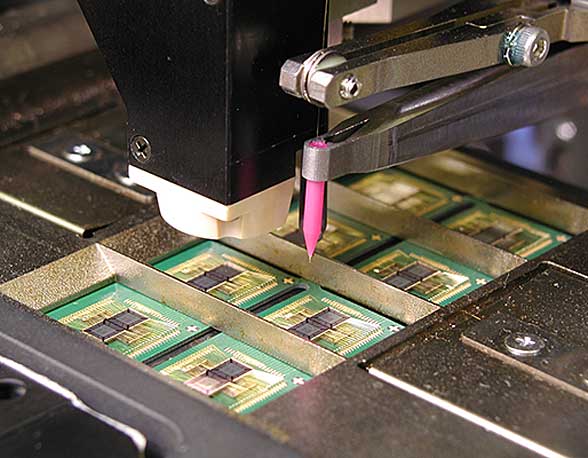

金の価格が高止まりしている。実は、ICチップの中には、金を使ってチップとリードを配線(ワイヤボンディング)するなどしている。そのため、金からアルミ、銅への移行が進み始めているようだ。このワイヤボンディング関連では、意外な日本企業が影響力を持っている。そのあたりについてつらつらと述べていこう(写真は、「新川」のワイヤボンダー)。

今に始まったことではないが、金の価格高騰が止まらない。本稿執筆時点では1g当たり1万3000円を伺おうかという価格になっている。20世紀末ごろには、1g当たり1000円を切っていることもあったので、ベラボーな高騰である。円安であることも一因ではあるのだが、それにしても高い。多分、ゴールド好きの中国富裕層やインド富裕層が資産確保のために買いまくっているのだろう。当分大きく下がることはなさそうに思う(個人の意見です)。

金の高騰は、半導体業界も無関係とはいえない。都市鉱山といわれるように、半導体には金が使われており、ヘタな金鉱山よりも効率よく金が集められるという話も聞く。2021年開催の東京オリンピックでは、廃棄された電子機器から集めた金を使って金メダルを作ったくらいだ。

で、半導体のどこに金が使われているのか、金の高騰の対策は? といったことをつらつらと書いてみたい。この分野、意外と日本企業ががんばっているし、「へえ」という会社の名前が出てくる。

金価格の高騰で新入社員時代の仕事を思い出した

金の価格高騰で新入社員の頃にやり直しになった仕事を思い出した。ボンディングダイヤグラムという図を描いて、ICチップ上のパッド位置を決めようとしていたのだ。1980年代当時の主流の半導体パッケージはDIP(Dual In-line Package)であった。DIPとは、平たい長方形パッケージの長辺側の2側面から基板に接続するためのリードが出ているものだ。

ICチップをDIPに封止するために、チップ上のパッド位置を決めないとならない。その最初のステップは、設計側の仕事だった。チップ上のパッド位置を示したプロットとDIPのリードフレームのプロットを重ね合わせて、その間をワイヤで接続できるかどうか検討するのだ。

ICチップの大きさはいろいろあるので、同じ端子数のDIPといっても内部のリードフレームは選択肢が複数ある。それを選択した上で、ワイヤの長さやワイヤ間の最小間隔、角度などの基準に違反していないかどうか確かめるのだ。まずは設計側で案を作って組み立て側の担当者に承認をもらうことになっていた。

駆け出しエンジニアとして余裕を持って基準をクリアできる案を上司に提出してみた。しかし再考を求められた。金ワイヤを使った案のみだったからだ。アルミワイヤを使用した代替案も作るように言われた。

当時だって金とアルミではコストが段違いだった。上司としては「使えるならばアルミ」という選択肢も残しておきたかったに違いない。アルミワイヤは機械的な特性からあまり細かい配線に向いていない(基準の数値が厳しい)ので、新人エンジニアは最初から避けて、安易な検討に走ってしまったというわけだ。

金の代替として銅が注目されている?

まぁ、それがざっくり10倍(日本円だが)の高騰である。金を端子のメッキや配線に使うことが多い電子業界においては相当な痛手だ。何といっても金は化学的に安定(銀や銅は酸化などしやすい)で、電気伝導度も高く、その上柔らかくて加工しやすい特長があり、接点に使えばそのミクロな性質から素直に確実なコンタクトがとれる非常に素性の良い材料なのだ。

アルミワイヤは今でも現役だが、金ワイヤと比べると適用可能な範囲は広くない。金ワイヤを使用している組み立ての人々はさぞかし困っているだろう、と思って調べてみると銅が金にとって代わりつつあった。これだけ金が高騰すれば、代替案を用意するのは当然か。

銅は半導体チップ上でも使われている金属なのだが、以前からクセ者扱いであった。金に比べるといろいろ反応性が高く(金なら空気中でもOKだ)、硬くて加工しにくい。しかし金価格高騰が後押しとなって金から銅への移行が進んでいる。

ただ銅にしたからといって、ボンディングワイヤがパッドから外れてしまったり、ワイヤ表面の不純物によって特性が変わってしまったり、といった影響が出たのでは本末転倒である。そのため、装置側の工夫や、銅ワイヤ表面に特殊な加工を施すことで銅が悪さしないように素材側で対応したりしているのだ。

ワイヤボンディングの素材には有名企業の子会社が……

さてこの金から銅への移行が進む「銅ワイヤボンディング」素材を技術的にリードしている会社の一つに、「日鉄マイクロメタル」という会社がある。その名を見れば一目瞭然、日本の鉄鋼業界トップの「日本製鉄」の子会社だ。

しかし、日鉄マイクロメタルは鉄ではなく、マイクロなメタルを事業の柱に据えている。金線やアルミ線も扱っている(取引先に「アレはできません」などと言うと他社が入ってくるので、どこの会社もフルラインアップな品ぞろえをしたいのだと思う)。どうも、この金から銅への移行期をチャンスと捉えてシェア拡大を狙っているみたいだ。

それを迎え撃つ側には「タツタ電線」「田中電子工業」などという会社がある(海外製もあるが本稿では除かせてもらう)。

タツタ電線というのは大阪の電線メーカーだ。今でも電力伝送系に使用するオオモノの電線が主力事業である。鉄道関係の電線もやっているみたい。しかし、古くから「ファインワイヤ」事業でも活躍しており、金ワイヤに加えて銅ワイヤもラインアップしている。

田中電子工業の方は「田中」という社名から推測できる通り、金の取引で有名な「田中貴金属工業」の子会社だ。こちらも金ワイヤをはじめとするワイヤ製品を長年電子業界に出荷してきている。多分出発点は金なのだと思うが、貴金属ではないアルミワイヤなども製品にラインアップしている。もちろん、金から銅への流れにも対応しており、銅ワイヤも製品ラインにある。

ボンディングワイヤそのものが半導体製品の価格内訳において占める割合はそう大きくはない。ニッチ市場といっていいだろう。統計資料もあまり見当たらなかった。それでもアルミワイヤには全世界で数百億円くらいの市場規模があるらしい。そしてアルミの出荷金額でも相当な成長度合いのようだ。今や主流になりつつある銅ワイヤの場合はもっとパイは大きいと思われる。

ワイヤボンダーの有力ベンダーはヤマハ発動機の孫会社?

ボンディングワイヤをICチップとパッケージなどに接続するためのボンダーは、半導体製造装置の中では比較的地味なポジションにいる装置だ。テレビニュースなどで、ICチップとパッケージの間を恐ろしい速さでワイヤ接続している「あれ」だ。

ただし、マイクロからナノへと急速な微細化を遂げ、それに反比例するように高騰を続ける前工程の製造装置と比べると後工程は地味だ。端的に言えばワイヤをボンディングするパッド間隔は1980年代には100ミクロン以上あったが、現在では50ミクロンを切るくらいになっている。進歩はしているが、対数メモリでグラフを描かねばならない前工程と比べると、後工程は緩やかではある。

ちなみに半導体製造は、前工程と後工程に大きく分けられる。大ざっぱに言うと、前工程とはシリコンウエハ上に回路を露光して、電極などを形成するまでの、後工程とは回路が形成されたウエハから一つ一つのチップに切り分けて、パッケージに封入、最終検査をするまでとなる。熊本のTSMCの工場や、北海道のRapidusの工場は、前工程を担う。

ちょっと話がそれたが、ワイヤボンダーの最有力ベンダーは「新川」という会社だ。新川は、今では「ヤマハロボティクスホールディングス」の子会社で、そのヤマハロボティクスホールディングスは「ヤマハ発動機」の100%子会社である(つまり、ヤマハ発動機の孫会社になる)。ヤマハロボティクスはワイヤボンダーでは新川製品を傘下に入れるとともに、他にも電子デバイス組み立て用の製造装置を各種手広く傘下に持っている。

ボンディングワイヤの消耗品分野にはTOTOの名前が

さてボンディングワイヤには、さらに周辺市場というべき市場がある。ワイヤボンダーは注射器の針のようなものの先からワイヤを引き出しつつ、IC上のパッドや、パッケージ上の端子にワイヤを接合する。その際、熱をかけたり、超音波をかけたりして接合を確固としたものとするのだ。目にも留まらぬ早業である。

当然、その注射器の針みたいな部分「キャピラリー」には高度な性能が要求される。そこには「Kulicke and Soffa(K&S)」(元は米国メーカーだったが、現在の本社はシンガポール)や「SPT Roth」(スイス)などの海外メーカーに混じって、「Orbray」や「TOTO」といった日本の会社も登場する。

Orbrayは、どうも宝石会社起源で、宝石加工からキャピラリーに進出したようだ。また、TOTOは言わずと知れた衛生陶器の大手である。現在キャピラリーはセラミックを整形して作ることが多いようなので、TOTOもその窯業の技術を生かしているのだと思う。

ただし、ニッチな市場規模のボンディングワイヤ市場のさらに消耗品分野なので市場規模はもっとニッチなハズである。ただし、半導体市場が大きくなれば、ここの需要も増えるはずだ。

ニッチながらも歴史のあるボンディングワイヤ市場を中心に見てきたが、最近ではワイヤを使わぬフリップチップ実装も増えている。ICチップを天地ひっくり返して裏向きにパッケージに封入する方法だ。チップサイズ実装など、最近の小型、薄型のパッケージでは主流となっている方法だ。多分、ボンディングワイヤよりも市場の伸び率からいったら大きいのではないかと思われる。

ここではワイヤでなく、バンプ(チップ−パッケージ間の接続)やマイクロボール(パッケージ−PCB間の接続)と呼ばれる材料が使われる。そこにも上記で名前の出ている幾つかのメーカーが登場する。一方で、新たなメーカーも登場してくるのでキリがない。ここまでにしておきたい。

筆者紹介

Massa POP Izumida

日本では数少ないx86プロセッサのアーキテクト。某米国半導体メーカーで8bitと16bitの、日本のベンチャー企業でx86互換プロセッサの設計に従事する。その後、出版社の半導体事業部などを経て、現在は某半導体メーカーでヘテロジニアス マルチコアプロセッサを中心とした開発を行っている。

Copyright© Digital Advantage Corp. All Rights Reserved.