手軽に家電が作れる時代に小さな会社だからできること:D89クリップ(54)(2/3 ページ)

1人家電メーカーの開発術〜STROKE,NOTICEができるまで〜

次に、STOROKEを開発したBsizeの八木さんが登壇した。そもそもなぜ作ろうと思ったのか、というところから話は始まった。

高校生のころ、進路を考え始めたときにAppleがiMacをリリースした。それを見て、iMacみたいな製品を作ってみたいと思うようになった。

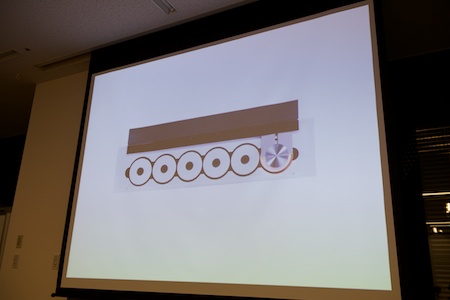

次に出てきたDysonの掃除機、そして「世界最小」といった概念とは真逆のコンセプトを持ったBang & OlufsenのCDチェンジャー出会い、「機能を超えたデザインが、生活を豊かにする」と実感したそうだ。

製品を作るには、電子工学、機械工学、デザインができればいいと分かったものの、これらをまとめて勉強できる学部が存在しなかった。そこで、最初に電子工学を選択し、ロボットの回路を組んだりしていたそうだ。

就職するときに機械工学系の職種を志望したが、なぜ電子工学ではないのかと門前払いを受け続けた。が、そのような思いを受け入れてくれた富士フイルムに入社し、医療機器の筐体設計を担当することになった。

ボルトとナットの区別もつかないような素人だったが、先輩たちにしごかれ、レントゲン装置のデザインなどを担当することができたそうだ。

機械設計も大方分かってきたので、次はデザインである。デザインは好きで、普段からいろいろと勉強はしていたそうだ。年中行われているさまざまな公募に応募しては落選し、たまに受賞するとモチベーションがとても上昇した。そうやって自分なりのデザインを磨きあげていった。

あるとき、自分に必要な技術が、すでに身に付いたと気が付き、失敗する可能性を見越して、早々にBsizeを設立することにしたという。

本来、製品を作るとなると大掛かりな設備が必要で、個人が参入するのは難しかった。しかし、最近ではCADソフトも安価なものが出てきているし、試作も精度が高く、早くて安い業者もいる。販売に関しても、販路を開拓する必要は特になく、ECサイトを立ち上げて直販することが可能だし、マーケティングもSNSを活用できる。

ただ、検証の設備や、量産設備はまだまだコストが掛かる分野で、ここに投資しても個人ではリスクが大き過ぎるという問題が残っていた。これに対しては、クラウドファンディングが登場したことで状況が変わってきた。

八木さんはSTROKEを例に、どうやってきたかを解説する。

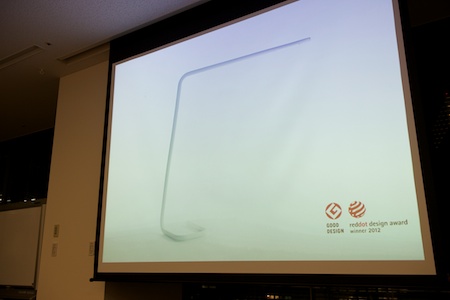

STROKEは1本のパイプを曲げて作られた美しいデスクライトだ。継ぎ目がなく、ゆがみもなく曲げられたパイプから発せられる柔らかい光は、読書やデスクワークに適している。

まず必要になるのは光源となるLED。優れた光を出すLEDをメーカーに紹介してもらい、これを活用してデスクライトを作ろうと考えるようになったそうだ。

回路は無料のCADソフトで設計して、P板.comに発注して基板を作ってもらった。P板.comでは回路設計CADソフトを無料で配布している。

機械の設計は、10万円くらいのCADソフトで行った。

そして、いざ試作となったところで、震災が起き、製造業は壊滅的な打撃を受けた。すでに不況のあおりを受けていた製造業は、個人の依頼する試作を受注するところはほとんどなく、部品の調達も難しかった。

八木さんはそれでもあきらめず、たくさんの業者を回っていたところ「やってもいいよ」というところがちらほら現れたそうだ。

そして町工場の人たちが集まっているコミュニティに入れてもらい、そのネットワークを活用して部品の調達にもめどが付いた。

結果、20社の人たちに協力してもらい、STROKEの試作品を作ることができた。

ところが、これで終わりではない。発売するには、「検証」という工程を経る必要がある。

八木さんはメーカー勤務時代に検証のノウハウは得ていたので、ハイリスクなものから順番に検証を進めていくことにした。

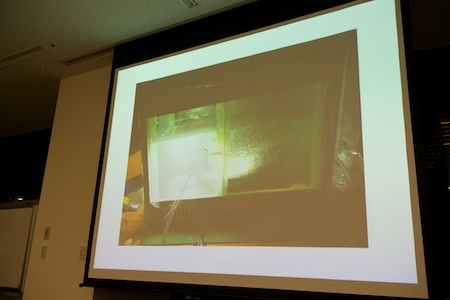

中でも一番難しかったのは、気温85℃、湿度85%の環境で1000時間の連続動作をさせるというものだった。試作した10台を動作させるのだが、このような環境を作るには恒温槽が必要になる。恒温槽は買うと300万円ぐらいするので手が出せない。

検討した結果、コンビニなどで肉まんを陳列している台を利用することにし、改造して同じ環境を作ることに成功した。

1000時間といえば40日。朝起きたら不具合が起きてないかをチェックするという毎日で、精神的にとてもつらい40日だったという。起きたら検証に失敗していた! という悪夢も見たそうだ。

そんな苦労も報われてどうにか検証もパスし、創業後10カ月で製品をリリースできた。その際、発売を心待ちにしていたユーザーがいち早く注文を入れてくれたことが、何よりもうれしかったという。製品を作って発売できて、初めてメーカーになれたと実感できたそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

編集部からのお知らせ

Bsizeの八木さん

Bsizeの八木さん 八木さんが開発したSTROKE。GOOD DESIGN賞とreddot design賞を受賞している

八木さんが開発したSTROKE。GOOD DESIGN賞とreddot design賞を受賞している Bang & OlufsenのCDチェンジャー。停止時にCD表面の印刷が真っすぐ見られる位置で止まるという機能を備えている

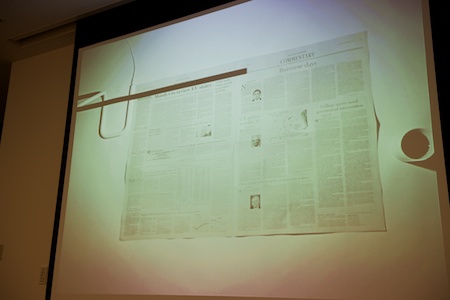

Bang & OlufsenのCDチェンジャー。停止時にCD表面の印刷が真っすぐ見られる位置で止まるという機能を備えている 新聞見開きをカバーできる範囲だ

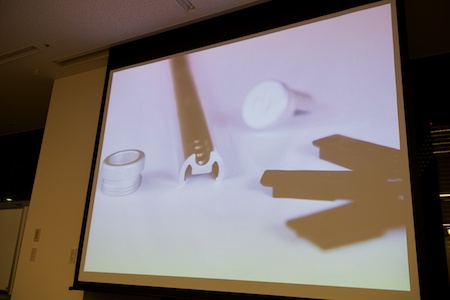

新聞見開きをカバーできる範囲だ STROKEを構成する部品。それぞれにさまざまな会社が関わっている

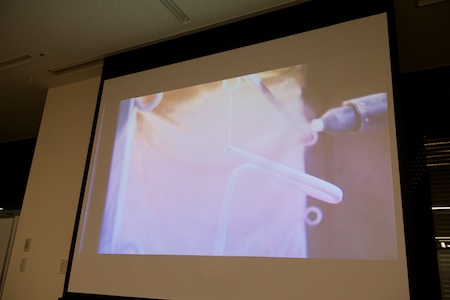

STROKEを構成する部品。それぞれにさまざまな会社が関わっている パイプを曲げる工程。パイプ内に芯棒が通されていて、きれいに曲げられるようになっている

パイプを曲げる工程。パイプ内に芯棒が通されていて、きれいに曲げられるようになっている 塗装は職人が手で吹いて、その後焼付け処理される。とても手の込んだ方法だ

塗装は職人が手で吹いて、その後焼付け処理される。とても手の込んだ方法だ 肉まん陳列機を利用して作られた高温高湿環境

肉まん陳列機を利用して作られた高温高湿環境