デンソーのアジア法人社長、生産現場におけるAI活用で「ワクワク、ドキドキ感が止まらない」理由:作業のカイゼンで成果

世界で有数の自動車部品メーカー、デンソーのアジア法人社長が自ら取り組んだAIによる作業カイゼン。「本社と同等か、その上をいくものになったかもしれない」とこの社長は話した。

「イノベーションを起こさないと日本は終わり、経営者こそリスクを取って挑戦すべき」「日本の企業はAIを活用した取り組みをアジアなどの地域で行うことが重要」――。DENSO International Asia(シンガポール)社長の末松正夫氏は、2019年3月に機械学習/AIベンチャーのABEJAが開催したイベント「SIX 2019」で、アジアの生産現場にAIを適用した成果を紹介し、聴衆にこう訴えた。

自らを「コストの削減とマネジメントのことばかりを考えてきた人間」と表現する末松氏が、しかもアジアで自ら先頭に立ってAIに取り組んだのはなぜか。

デンソーは世界第2位の自動車部品メーカー。自動車業界は「100年に一度」ともいわれる大変革の時代を迎え、業界内の競争はますます激しくなりつつある。一方で、豪州およびアジアにおけるオペレーションに関わっている立場としては、今後の日本、中国、韓国を含めた大アジア圏における経済統合の進展を踏まえ、消費・生産の両面における、アジアの戦略的な重要性の高まりを感じているという。

だが、デンソーを含め、アジアに工場進出している日本企業では共通に、人件費の高騰による製造原価の上昇が重要課題になってきている。この課題をどうクリアし、競争力を高めるか。末松氏は、「特にアジアでは人の作業をいかに効率化するかがポイント」といい、機械学習/AIを適用することを考えたという。

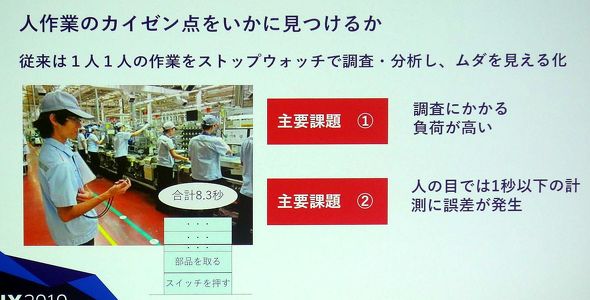

トヨタ生産方式には、もともと人の作業を精緻に解析し、きめ細かく「無理」「無駄」「むら」を省くという考え方がある。そしてこれは「標準作業」として、自動車産業に限らず、さまざまな産業の製造現場に広まっている。だが、その実現手法自体に改善の余地があることが分かったと、末松氏は説明した。

「これまでわれわれは、従来の経験に基づいて人の動きの『無理』『無駄』『むら』の排除を進めてきた。この取り組みに限界があるとは思っていなかった。だが、AIやディープラーニングが登場したことで、(実は限界があり、)これを超えることができると確信し始めた。(具体的には)今までは、ストップウォッチを使って調査・分析し、無駄を見える化してきた。ストップウォッチと人の目を、カメラとAIに変えることに発想の変革があり、われわれの挑戦があった」

作業カイゼン、「本社の上をいくものになったかもしれない」

すなわち、人の作業のカイゼンでは、まずきめ細かな作業工程一つ一つにかかる時間を計測して、手本を作る。そしてこれに照らして、人がストップウォッチを片手に各作業者の作業を観察し、無駄を見いだすというのが従来のやり方。しかし、これでは調査にかかる負荷が高いし、1秒以下の計測に誤差が発生してしまうという。

そこで末松氏たちは、人に頼る従来の手法を、機械学習/AIで自動化できないかと考えた。こうした取り組みは本社に依頼するのが一般的な形かもしれない。しかもデンソー本社はデジタルトランスフォーメーションに積極的に取り組んでおり、AI担当部署もある。だが、これでは現場が求めるスピード感で実現できない可能性がある。そこで、DENSO International Asiaの判断で進めることにしたという。

ちょうどアジアに進出してきた日本の機械学習/AIベンチャー、ABEJAと出会い、DENSO International Asiaはビデオカメラで撮影した作業者の動きを定量化し、無駄を自動的に見いだす機械学習モデルを共同作業で開発した。これは0.3秒単位で動きを分析できるものだという。

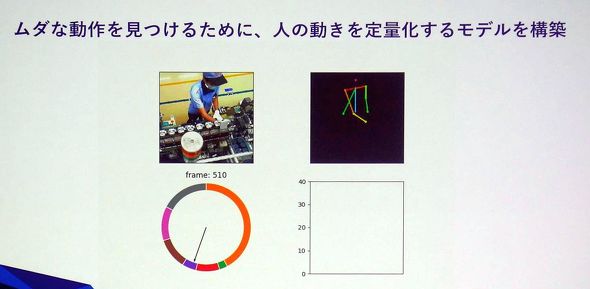

左上が作業の映像、左下はきめ細かな作業工程それぞれにかかった時間のグラフ、右上は手足の動きのプロット(センサーを使ったモーションキャプチャーではない)、右下は表示されていないが、ここに定量化されたグラフが示されるようになっている

左上が作業の映像、左下はきめ細かな作業工程それぞれにかかった時間のグラフ、右上は手足の動きのプロット(センサーを使ったモーションキャプチャーではない)、右下は表示されていないが、ここに定量化されたグラフが示されるようになっているABEJAを選んだ理由は、アジアでの取り組みに関する情熱があり、AIに関する知見が深く、業務に踏み込んだ提案をしてくれたことだという。専門的な作業は全てABEJAに任せたが、設置するビデオカメラの位置に至るまでさまざまな提案をし、システムを一緒に作り上げてくれたという。

「人の動きを定量化できたことで、作業標準に対して各人の動きのどこが改善できるのかが具体的に示される。人の目では見落としていたものが分かるようになった。(結果として)本社とほぼ同等か、ある意味ではその上をいくものになったかもしれない」(末松氏)

末松氏は、「また、データを集めていくと、各工程にかかる時間を作業標準よりも短くできることが分かってくる。つまり、今までわれわれが正しいと思っていた手や足の動きよりもいいものを教えてくれる。今後これにチャレンジしたい。つまり、これまでの作業標準が大きく変わる可能性がある」と続けた。

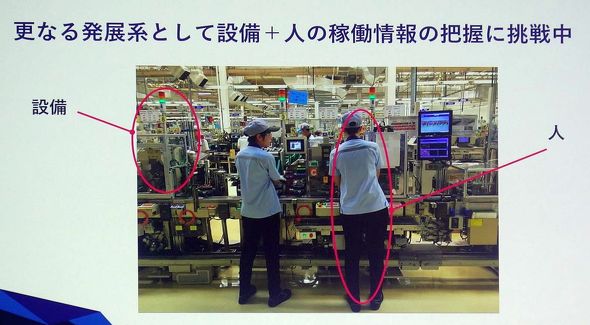

さらなる発展形として、設備と人の作業の連動を、双方の稼働データの連携で高めるような取り組みも進めていきたいという。

「設備もIoT化していく中で、その稼働データと人のカイゼンデータを組み合わせれば、工場における究極的な人、設備の動きを追求することもできるのではないか。そう考えるとワクワク、ドキドキ感が止まらない」と末松氏は話している。

Copyright © ITmedia, Inc. All Rights Reserved.

講演したDENSO International Asia PTE, Ltd.社長の末松正夫氏

講演したDENSO International Asia PTE, Ltd.社長の末松正夫氏