第255回 曲がるプロセッサ「PlasticARM」は面白そうだけど、市場はどこに?:頭脳放談

Armが曲がるプロセッサ「PlasticARM」をNature誌で発表した。曲がるデバイス自体は珍しいものではないが、Cortex-M0+派生のマイクロプロセッサを実装しているところが新しい。PlasticARMがどんなプロセッサなのか、論文から見ていこう。

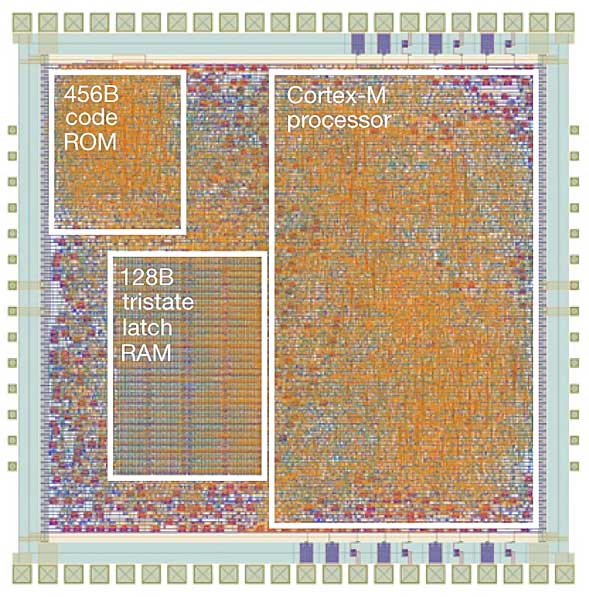

PlasticARMのダイ

PlasticARMのダイArmのCortex-Mプロセッサに456バイトのROM、128バイトのRAMで構成されている。写真は、Nature誌掲載の論文「A natively flexible 32-bit Arm microprocessor」から。

新奇な技術の中には、パッと見では面白そうなのだけれど、いざ実際に売り込もうとすると帯に短し襷(たすき)に長しという感じで、考え込まざるを得ないものも多い。「10年早すぎた」といわれる場合、「社会の変化を先取する方向性はよかったけれども、ビジネスとしてはタイミングが早すぎたよね」と慰められるのだ、多分。100年早すぎたというと、すごすぎる天才的発想に誰も付いてこられませんでした(100年先のお金の話なら俺には関係ないよ、現世ご利益)という感じか。

今回取り上げさせていただく「PlasticARM」という技術は、業界の歴史を知らない若者には10年早い最新技術とも見えそうだが、年寄りは知っているのだ(PlasticARMの詳細については、Nature「A natively flexible 32-bit Arm microprocessor」の論文を参照のこと)。今から15年以上前には既に研究されており、現物も見たことがある(半導体エネルギー研究所やエプソンなど、シリコンで形成したプロセッサをフレキシブル基板に転写して作成したプロセッサを発表している)。

しかし、その当時、全く商売にならなかったカテゴリーの技術と認識している。この度、Armが取り組んでいるからには、今度こそ商売になる見通しがあるのだろうか? 筆者には、そこが一番気になるのだ。

曲がるデバイスには結構な歴史がある

さて、PlasticARMというキャッチーなネーミングを与えられたデバイスは、まさにプラスチックのような曲がる基板の上に形成されたArmのCortex-M0+派生のマイクロプロセッサである。当然、曲げることができる。

主として液晶デバイスなどに利用されてきたTFT(Thin Film Transistor)技術を応用している。TFTは特に新奇な技術ではない。何十年も前から実用になっており、カラーLCDとして普通に使われている。今回の実装では、TFTの中でもおなじみの「IGZO TFT」である。IGZO TFTを使ってArmマイコンを作り、ちゃんと動作しました、という発表なのだ。発表先は、Nature誌なので半導体業界の外の人には、すごい発表にも見えることだろう。

論文にも書かれている通り、同様な技術を応用した「曲がる」デバイスは過去いろいろ発表されてきている。液晶というカテゴリーであれば「曲がる」というのは商用化済みの量産可能な技術だ。

液晶分野以外でのデジタル/アナログ回路を実装した「曲がる」デバイスとなると、偏見かもしれないが多くが生体に貼り付けるセンサーデバイスなどに思える。なお、先に書いた通り、製造プロセス的には少々アクロバティックだったが、曲がるマイクロプロセッサも15年以上前に実装例がある。ただそのときは、8bit機であったが……。

実は結構歴史もある「曲がる」回路デバイスなのであるが、今までそれほどブレークしたように見えないのは、端的にいって既存のシリコンのデバイスのコストパフォーマンスを乗り越えられていないからだと思う。単に基板を曲げて実装したいという要求であれば、フレキシブル基板に曲げ方向に対して長さの短いシリコンデバイスを貼り付けても回路は成立する。何か曲げることに積極的な意味がないと、曲がることにお金は払ってもらえないのだ。

もちろん、論文でも指摘されている通り、今日の微細化したシリコンプロセスのコストよりも、TFTのプロセスは安い材料(プラスチックなど)を使えて、コストを抑えられるという利点はある。しかし、この利点以上に性能面の欠点が多いのだ。

シリコンデバイスの方が同じ回路ならはるかに小さく作れる。ウエハ1枚当たりの処理コストが高くても、デバイス1個当たりにすれば安くなるということだ。また、シリコンの方が高速だ。量産価格が多分数十円クラスのArmのCortex-M0コアのマイコンでも100MHzを超える速度で走るものがある。今回のPlasticARMの実装は実験室レベルとはいえ30kHzに達していない。

PlasticARMってどんなプロセッサ?

今回作成されたPlasticARMのデバイスそのものを見てみよう。まず製造プロセスは、PragmatIC Semiconductorという会社の0.8μmプロセスだ。案の定というかPragmatIC Semiconductorは、英国ケンブリッジの会社である。Armのお友達人脈に思える。回路的にはNMOSであるようだ。

いま時の若者どころか中年でもNMOS回路など扱ったことがない人も多いことだろう。Intelのマイクロプロセッサでいえば、8080から80286までがNMOSだ。1970年代から80年代初頭にかけての主力プロセスであった。

筆者はNMOS経験者なので、設計者が小細工を施せるNMOSの回路は嫌いじゃない。ただ、PlasticARMのレイアウトは自動化ツールのそれだから、昔風のNMOSの凝った回路を使っているとは思われないが。

しかし、Intelも80386からはCMOSに移行し、80286以前のプロセッサもCMOSで作り直してもいる。既に1980年代初頭の時点で、NMOS回路は発熱的に限界を迎えていたためだ。ざっくり30万トランジスタの80386を16MHzで動作させようとしたらNMOSではもう無理だった、という話だ。今回のPlasticARMがNMOSでも成り立つのは動作速度がとても遅いからだと思う。当然、PlasticARMのチームもNMOSの限界は分かっていて、CMOS化も検討はしているようだ。

そんなNMOSにも利点はある。トランジスタの個数がCMOSのほぼ半分で済むということだ(通常のNMOSの場合、1ゲートに1個のデプレッション型トランジスタで済む。PlasticARMの場合はデプレッション型トランジスタではなく抵抗で代用しているようだ)。ざっくり同じ面積になら2倍のゲート数を押し込められる。今回ダイサイズは9mm角(内部回路は7.5×7.9mmくらい)のようだから、0.8μmのままCMOSにしたら内部回路は2倍の面積になるだろう。ちょっと恐ろしいサイズだ。より微細なプロセスが必要だろう。

PlasticARMで実装されているプロセッサは、Cortex-M CPU in PlasticARMと呼ばれている。Armの製品系列でも最もローエンドの組み込みマイコン用のCortex-Mシリーズの中でも、最も軽く小さい実装であるCortex-M0+をベースにしたものらしい。なお、Cortex-M0という機種もあるが、実装としては3ステージパイプラインのCortex-M0よりも、2ステージに簡略化されているCortex-M0+の方が軽い。

論文を読むと PlasticARMの実装では、CPUの外側にあるRAMセルをレジスタファイルとして使っているらしい。通常はCPU内部にレジスタファイルを持ち、その速度はCPU外のRAMより速い。TFT上の実装の都合でかなり簡略化した構造に変更したように見える。命令セット的には普通のCortex-M0+として使えるように実装されているようだ。みなさんが使い慣れているArmコンパイラ「armcc」が使える。

論文には書いていないけれどgccも当然使えるだろう。ただ今回の実装は、ROMが456バイト、RAMが128バイトにすぎない。Flashなどあるはずがない。armccが使えるといっても、それを使ってプログラムを書けるのは中の人に限られる。だいたい456バイトのROMだ、200命令ちょいのテストプログラムを書いたらおしまいなほどだ。アセンブラでも十分に書けるレベルである。

こうして作った約5万6000トランジスタのマイクロプロセッサの消費電力は21mWとあるが、29kHz動作である。そもそも常時電流が流れてしまうNMOS回路なので29kHzを1kHzに落としたとしても消費電力は小さくならない。NMOSの場合、速度を上げるためには電気を流さねばならないので、やはりCMOS化と微細化が必須だろう。

今度こそ曲がるデバイスの時代がやってくる?

否定的なことばかり書いてしまったが、論文では、シリコンデバイスにとって代わろうという意図ではなく、すみ分けを狙っているようなことが書かれている。そのすみ分けるための市場のニッチがどこにあるのか、というのが最大の疑問なんだが。

今回はデバイスの論文であって、ビジネスのプレゼンテーションではないので、市場については何も書かれていない。生体とか、医療とか、既存のシリコンでは狙い難い何かなのか。筆者のぼけた頭で漠然と想像しても結局考えつかない。まぁ、ただ分かることは現時点の実装ではArmプロセッサであることに積極的な意味を見いだし難いということだ、曲がることを除いては。

そういえば、今日栄華を極めるAI(人工知能)も、何十年も前から何度かブームが到来しては、大した使い道がないと失望され、萎(しぼ)むことを繰り返していた。その結果、今や大ブレーク、大ブーム中だ。昔は思い付かなかったような、あんな用途、こんな用途にまでと隆盛を極めている。曲がるPlasticARM も「市場が開くまで開発継続して」もらいたいもんだ。それにしても何に使う? いつ頃ブレークする予定?

筆者紹介

Massa POP Izumida

日本では数少ないx86プロセッサのアーキテクト。某米国半導体メーカーで8bitと16bitの、日本のベンチャー企業でx86互換プロセッサの設計に従事する。その後、出版社の半導体事業部などを経て、現在は某半導体メーカーでヘテロジニアス マルチコアプロセッサを中心とした開発を行っている。

Copyright© Digital Advantage Corp. All Rights Reserved.