旭鉄工が約3.3億円の設備投資を削減、昭和の機械でもIoT化できた理由:特別企画:IoT アーキテクチャカタログ(3)

2017年4月26〜28日に「ガートナー ITインフラストラクチャ & データセンター サミット」が開催された。古い機械を多く持つ旭鉄工が、どのようにIoTに取り組んだのかを紹介する。

2017年4月26〜28日に開催された「ガートナー ITインフラストラクチャ & データセンターサミット」で、自動車部品を製造する旭鉄工のIoT導入事例が紹介された。古い製造機械を多く持つ旭鉄工が、どのようにしてIoTに取り組んだのか? 実務を担当した旭鉄工グループのi Smart Technologies COO(最高執行責任者)を務める黒川龍二氏の講演「町工場でも成果の出せるIoT! 〜昭和の機械も接続〜」に、IoT実践のヒントを探る。

なお、iSmart Technologiesは2016年、システムを外販するために設立された旭鉄工のグループ会社。本稿は同社設立前に、旭鉄工がIoTシステムを内製した事例となる。

IoTに取り組むきっかけはトヨタ自動車からの指導

「旭鉄工がIoTに取り組んだきっかけは、トヨタ自動車からの指導だった」と語るのは、i Smart TechnologiesでCOO(最高執行責任者)を務める黒川龍二氏だ。当時、旭鉄工は「生産管理板」を導入して生産性を向上するよう、取引先であるトヨタ自動車から求められたのだという。

生産管理板とは、「1時間ごとの生産予定数」「実績数」などを記録することで、機械の生産状況と稼働状況を把握するためのもの。機械が停止した際の「時間」「理由」なども記録するとことで、問題が起きた場合も迅速に対処できるようになる。

しかし旭鉄工は、生産管理板を導入したものの、数値の正確性担保を課題としていた。例えば「生産実績数」だ。旭鉄工では1人で複数の製造ラインを担当しているため、1時間ごとの生産実績数を正確に計測することが物理的にできなかったという。

また「停止時間」の計測にはストップウォッチを使うのだが、工場では人が常に機械の隣にいられるわけではないので、正確な時間を計測するのが困難だった。そのため、対応者の“感覚”で時間が記入されていることが多く、書き忘れもあったという。

さらに自社の生産能力を測る「サイクルタイム(製品が1個できるのにかかる時間)」の計測精度にも課題があった。サイクルタイムもストップウォッチで計測するのだが、工場稼働中に製造ラインの対応者が2〜3人変わるため、対応者によって数値にズレがあった。また0.1秒や1秒といった小さい数字に関しては、誤差の範囲だと捉えられていたという。

一方で旭鉄工では、代表取締役社長の木村哲也氏(現 旭鉄工 代表取締役社長 兼 i Smart Technologies 代表取締役社長 CEO)が「人には付加価値が高い仕事を」という方針を掲げていた。「これは機械の停止時間や生産実績といった数字の計測を機械で自動化し、人は付加価値の高い業務、すなわち業務改善や生産性向上に集中するということだ」(黒川氏)

こうした課題の解決手段として、注目したのが「IoT」だったという。

なぜ、ITベンダーに頼らず、自社でIoTシステムを内製したのか

旭鉄工はIoTに取り組むためにさまざまなセミナーや展示会に参加して情報収集を行った。情報収集を進めるうちに、ITベンダーにIoTシステムの開発を依頼するのではなく、自社で構築することを決めたという。

その理由について、「ITベンダーのIoTシステムは、大掛かりで導入コストがかかる。数百万、数千万を中堅・中小企業が投資するのは難しい」と黒川氏は語る。また旭鉄工では、工場で使っている機械・設備のうち、20年使用しているものが50%、昭和にできたものが10%を占めていた。しかし情報収集したITベンダーのIoTシステムの場合、古い設備に対応していないことが多かったという。さらに、旭鉄工が欲しいデータを取得できなかったことも要因の1つだった。

「そこで社長が『欲しいものは自分たちで作るのが一番だ』と判断し、自分たちでIoTシステムを開発することになった」(黒川氏)

旭鉄工が構築、使用しているIoTシステム「サイクルタイムモニター」とは

開発は2014年からスタート。現在は3世代目となったIoTシステム「サイクルタイムモニター」を使っている。サイクルタイムモニターは、工場の機械に装着された送信機から、機械の停止時間や生産個数、サイクルタイムの情報を受信機に送り、受信機からクラウドにデータを送信。クラウド上では集まったデータを解析して課題を抽出し、スマートフォンやタブレットからリアルタイムに機械の稼働状況と課題を参照できるようにする(図)。

サイクルタイムモニターは、何度も機能追加、改良が重ねられ、第1世代で稼働時間と停止時間、第2世代では生産個数と全サイクルの実績、履歴表示機能、第3世代で段替えの対応、送信機の電池残量表示、機械停止要因の入力機能などが使えるようになったという。

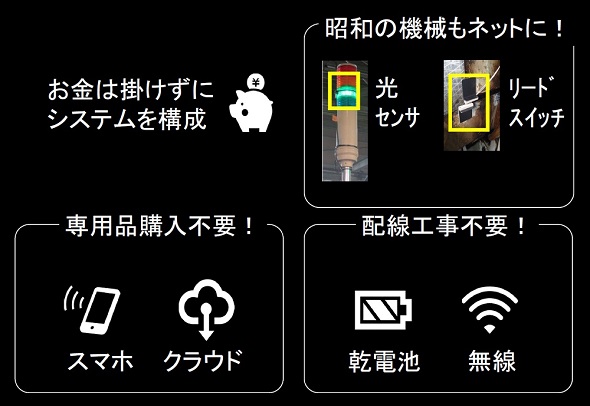

システム内製時のコストを抑えるために注力した3つのポイント

なお、開発をスタートした際、初期投資を抑えるために「クラウド」「無線LAN」「汎用機器」の3つを活用することに注力したという。

例えば、サイクルタイムモニターで得た情報を参照するには、工場で使われる専用のディスプレイだとコストがかさむため、多くの人が持っているスマートフォンやタブレットを使うようにした。

また前述の通り、ITベンダーのIoTシステムの多くは、古い機械・設備では使えないため、旭鉄工ではパルス(電流)信号を使うことにした。

製品が1個完成するたびに機械からパルス信号を発生させるようにして、その信号をセンサーで取得する。具体的には、機械に付いているシグナルタワーのオンとオフを光センサーで取得し、受信機にデータを飛ばす。古過ぎてシグナルタワーがない機械は、リードスイッチ(磁石が入っているスイッチ)を稼働部に設置し、パルス信号を取得する。このシグナルタワーとリードスイッチを使うことで、ほぼ全ての設備からデータを取得できるようになったという。

当初はPLC(※)を使ってパルス信号を発生させて計測するつもりだったが、「PLCは高価なため導入コストがかかるため採用しなかった」(黒川氏)。秋葉原でさまざまな種類のセンサーを購入して、試行錯誤した結果、シグナルタワーやリードスイッチ、センサーをうまく活用し計測できるようになったことで初期コストの抑制に成功したという。

※PLC(Programmable Logic Controller):さまざまな機械を決められた手順通りに動かすための制御装置

サイクルタイムモニターで約3.3億円の設備投資を削減

サイクルタイムモニターを開発・導入した結果、旭鉄工ではどこからでも正確に稼働状況やサイクルタイムが分かるようになり、さまざまな業務改善につながったという。

例えば、5時半に稼働を開始する工場において、特定の機械が6時ごろからしか動いていなかったことが判明し、この機械を工場が稼働してからすぐに動かすようになっただけで、稼働時間が伸びて生産効率が上昇したという。

他にも、サイクルタイムモニターを導入し改善に取り組んだことで、ロボットで製品を開発している工場では、サイクルタイムが26秒から17秒に減少したという。機械の停止時間を削減できた結果、1時間当たりの生産個数が1年で107個から180個になり、68%の生産性向上を実現できたという。

「業務改善により、当初予定していた設備の増設をなくすことができ、約3.3億円以上の設備投資を削減した。また生産数が増えたことで、休日に工場を稼働する必要がなくなり、休日出勤をなくすことができた」(黒川氏)

なぜ旭鉄工はIoTで大きな成果を出せたのか

黒川氏は、IoTを実践して大きな成果を出せた理由について「IoTシステムは、社長の直属の組織で開発を進めていた。そのため社長のOKが出れば、すぐにさまざまな施策を試すことができた。失敗しても、失敗を糧に改善策を考えてすぐに試せた」と話す。

加えて「取得するデータを欲張らなかったのも良かった」(黒川氏)という。さまざまなデータを取得できるシステムはたくさんあるが、データがあっても使いこなせない。「自社が生産性向上に目的を絞ったように、目的を定めてその数値だけを取得すれば、シンプルで使いやすくなり、データ送信容量も減らせて、省エネで運用できる」(黒川氏)

また、IoTシステムの運用について黒川氏は「見えない問題点は改善できないが、IoT化で問題点が見えるようになっただけでも真の業務改善は達成できない。運用が重要だ」と話す。

ここで木村氏も登壇し、運用から得られるフィードバックを次なるシステム改善案につなげることについて次のように補足した。「改善案を出すときは従業員に任せるのではなく、社長も一緒に知恵を出すことが大切。社長が従業員と一緒に改善策を考えることで、自然に従業員も改善に取り組むようになり、継続して改善案を考えるようになる」

これに加えて木村氏は、IoTシステムを運用する上での注意点を語って講演を締めくくった。「よく『従業員が、監視されているようで嫌がりませんか』と質問を受ける。そもそも、そう思われるような運用方法では、IoT化はうまくいかない。従業員が『見てもらえている』と感じられるように運用しなければいけない。例えば、良い取り組みにはしっかりと褒めてモチベーションを上げることも重要だ。IoTシステムはあくまでも業務改善のための手段なので、“現場のための運用方法”とともにIoT化について考えてほしい」

特別企画:IoT アーキテクチャカタログ

グローバルでデジタルトランスフォーメーションが進む中、国内でもIoTに取り組む企業が急速に増加している。だが成功事例が着実に増えつつある半面、大方の企業にとってIoTはまだ高いハードルであるようだ。特別企画「IoT アーキテクチャカタログ」ではそうした国内企業の実態を基に、ハードルを乗り越え実践に乗り出すための情報を包括的に提供していく。

関連記事

侍だけではデジタルビジネスのセキュリティ対策として不十分である理由

侍だけではデジタルビジネスのセキュリティ対策として不十分である理由

ガートナー ジャパンは2016年10月5日から7日にかけてCIO向けカンファレンス「Gartner Symposium/ITxpo 2016」を開催した。本稿ではその中から、セキュリティ関連のセッションを紹介する。 IoTがもたらすセキュリティの変化に、企業はどう対応していくべきか

IoTがもたらすセキュリティの変化に、企業はどう対応していくべきか

ガートナーのアナリスト、アール・パーキンス氏とのQ&A。同氏は、IoTにフォーカスしたプロジェクトの多くで、従来のITセキュリティの枠を超えたセキュリティ対策が必要になってくると話している。 日本企業の2017年クラウド採用率は16.9%、採用意欲は高いが微増にとどまる ガートナー調べ

日本企業の2017年クラウド採用率は16.9%、採用意欲は高いが微増にとどまる ガートナー調べ

ガートナー ジャパンは、日本企業のクラウドコンピューティングへの取り組みに関する調査結果を発表した。2017年の平均採用率は、2016年から0.8ポイント増の16.9%だった。

Copyright © ITmedia, Inc. All Rights Reserved.

アイティメディアからのお知らせ

編集部からのお知らせ

i Smart Technologiesの黒川龍二氏

i Smart Technologiesの黒川龍二氏 サイクルタイムモニターの構成図(出典:i Smart Technologies)

サイクルタイムモニターの構成図(出典:i Smart Technologies) 「お金は掛けずにシステムを構成」(出典:i Smart Technologies)

「お金は掛けずにシステムを構成」(出典:i Smart Technologies) 旭鉄工 代表取締役社長 兼 i Smart Technologies 代表取締役社長 CEOの木村哲也氏

旭鉄工 代表取締役社長 兼 i Smart Technologies 代表取締役社長 CEOの木村哲也氏