第13回 300mmウエハは2倍お得:頭脳放談

Intelを始めとする半導体ベンダー各社が次々と300mmウエハーの導入を発表している。300mmウエハーの導入のメリットはどこにあるのだろうか。

「半導体ウエハ」というものをご覧になったことがあるだろうか? (主にシリコンの)円柱状の単結晶から切り出した、直径20cmほどの薄い円板である。この連載を読んでいただいている読者ならば、どこかで虹色に輝くウエハの写真を見た経験があるのではないだろうか。そのほとんどは、現在の主流であるシリコン・ウエハのはずである。

幸いにして半導体設計をやっていれば、ウエハの実物を扱うこともある。ただ、設計者が目の前にウエハを置いている場合、それは不幸な状態(設計ミスにより動かないチップを作ったなど)の結果であることも多いのだが。ウエハの現物は、遠くからみるとアルミか何かの金属の薄い板のような感じで、片面のほとんどが例の輝くパターンに覆われている。思ったより(?)薄く、少々頼りない感じさえする。見た目は金属なのだが、落としたり、力をかけたりすると金属特有の粘りはなく、薄いガラスのようにパキパキと割れてしまう。

なぜ300mmウエハを採用するのか

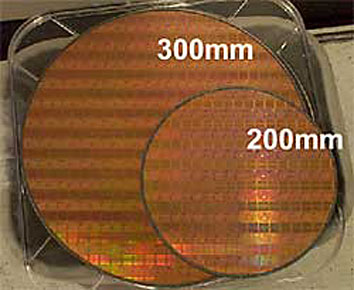

200mmと300mmのウエハの比較

200mmと300mmのウエハの比較Intelの300mmウエハ対応工場に関するプレゼンテーション資料[PDF]より。わずか直径100mmの違いとはいえ、このように見比べると300mmウエハがかなり大きなことが分かる。これにより同じ製造プロセスならば、2倍以上のチップが製造できることになる。

ウエハの大きさは現在8インチ、200mmが主流となっている。ピザでいえばちょっと小さくて、せいぜい1人前サイズだが、それでも私が業界に入った20年前はせいぜい4インチ、100mmであったので、この20年間に直径が2倍になった勘定だ。それを300mmにしようとしているいくつかの会社がある。先頭を走っているのは、「またしても」Intelである。米国オレゴンの工場ではすでに300mmのウエハを使って0.13μmで設計したプロセッサが作られているらしい(Intelの「オレゴン工場の300mmウエハ、0.13μmプロセスに関するニュースリリース」)。アイルランドにある工場でも300mmウエハによる生産を準備しているようだ(Intelの「アイルランド工場に関するニュースリリース」)。

なぜ、このようにウエハを大きくするのだろうか? もちろん、直径300mmという巨大なシリコン単結晶を作れるようになったというウエハ・ベンダの努力や、それに対応した各種製造装置メーカーの動きが背景にある。一方で、「半導体ベンダは不動産業である」というアナロジーによって説明される、半導体ベンダのあくなき願望があるのも、また事実だ。

半導体ベンダは、ある意味「面積」を売る商売なのである。半導体業界に席を置く一人前の人であれば、「何mm×何mmのチップ」といえば、だいたいの原価はナンボとすぐに答えが返ってくる(返ってこない場合もあるが、それは営業的対応というものである)。実は製造するプロセスが一緒なら、4bitマイコンだろうが、最先端のグラフィックス・チップだろうが、それこそPentium 4だろうが、製造原価はほとんど面積で決まる。そのため、設計者であれば、チップ1個当たりの面積がなるべく小さくなるように設計して、コストを下げようと努力する。また、工場の技術者であれば、単位面積あたりのコストを下げるように努力をするのだ。

同様に同じ「面積」のチップならば、一枚のウエハで数が多く取れる方がコストを下げられる。つまり、大きなウエハの方がコスト・ダウンにつながるわけだ。

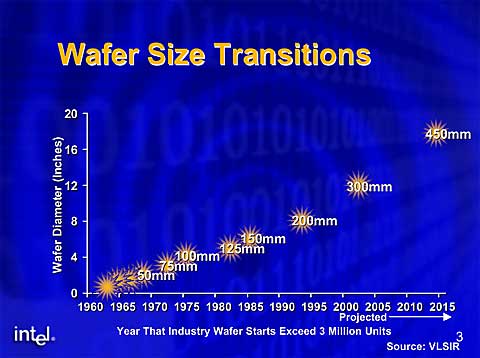

シリコン・ウエハのサイズの移行

シリコン・ウエハのサイズの移行Intelでは、図のようにシリコン・ウエハのサイズを移行させてきた。この図を見ると、2003年から2004年にかけて300mmの本格的な稼働、2014年には450mmの導入が予定されていることが分かる。

300mmウエハは200mmウエハの2倍の収量

この業界で工場の能力を測るときには、月間に作れるウエハの枚数をその指標としているが、何インチとサイズを表示すれば1枚のウエハの面積もまた分かるので、これは1カ月当たり処理できるシリコンの面積と同義でもある。ここで、1カ月に1万枚のウエハを処理できる2つの工場を考えてみよう。片方は200mm、もう片方は300mmのウエハを処理できるとすると、ウエハの面積比は単純に300/200=1.5の2乗であるので、300mmのウエハを使う方が、2.25倍の面積を処理できることになる。製造しているチップの面積が同じであれば、単純計算で300mmの方が2.25倍多くのチップが製造できることになる。つまり、同じ月産1万枚といいつつも、200mm(8インチ)換算で比較すれば、1万枚 対 2万2500枚という能力の差になるわけだ。この差は大きい。

半導体は、ある意味でピザ屋にも似ており、お釜でウエハを焼くのが商売であり、ウエハの大きさにはあまり関係なく、1枚を焼き上げるのにはほぼ同じ時間がかかるのだ。蛇足だが、焼き方を記したものをレシピという点も、料理と一緒である。ピザよりちょっとばかり時間がかかり、1枚あたり数百時間といったところだ。これはそう簡単に短くしたり、1度に面倒を見られる枚数を多くしたりできないから、枚数が同じでも面積が増えれば大幅な効率アップとなる。

300mmウエハを採用すれば、同じ工場(といっても設備の変更は必要だが)で2倍以上の生産ができるのだから、工場を増設したのと同じ効果が得られるわけだ。工場を新たに作るとなると、製造にかかわる人も必要だし、土地や建物の維持管理も必要となる。300mmウエハには、こうしたコストを省く効果もあることが分かる。

300mmウエハはおいしい話?

当然、200mmから300mmにするには、「お釜(製造装置)」の入れ替えが必要である。Intelの例では、クリーンルームから製造装置(露光装置やエッチング装置など)などで、実に5000億円もかかるらしい。それだけのコストを引いても面積の2.25倍は効くとみているわけだ。Intelでは、300mmウエハと0.13μmプロセスの採用により、30%のコスト・ダウンが可能だと述べている。同じ価格でプロセッサが売れれば、30%の利益向上につながるのだから、おいしい話だ。

しかし、この300mmウエハ(当初の製造プロセスは0.13μmプロセス)は誰でも使えるとはいえそうにない。製造に使うマスク(レチクル)が1式で1億円以上という話もある。少し前までは500万円位であったから、あまり出荷量の多くない特注ICなどでは、とても採用がとれないだろう。だいたい多くのシステム・ベンダは数千万の開発費の捻出にも苦労しているくらいなのだから。x86プロセッサやゲーム専用機、メモリのように出荷数量が多く、かつ非常に高集積のものしか利用できないかもしれない。数十万トランジスタ程度の組み込みプロセッサなら、月産ウエハで2万5千枚も作れば1年以内に100億個以上が出荷できる計算だ。さて、これを何に使う?

■関連リンク

- オレゴン工場の300mmウエハ、0.13μmプロセスに関するニュースリリース(インテル)

- アイルランド工場に関するニュースリリース(インテル)

- 300mmウエハ対応工場に関するプレゼンテーション資料[英語][PDF](Intel)

- Intelの300mmウエハに関するホームページ[英語](Intel)

筆者紹介

Massa POP Izumida

日本では数少ないx86プロセッサのアーキテクト。某米国半導体メーカーで8bitと16bitの、日本のベンチャー企業でx86互換プロセッサの設計に従事する。その後、出版社の半導体事業部を経て、現在は某半導体メーカーでRISCプロセッサを中心とした開発を行っている。

「頭脳放談」

Copyright© Digital Advantage Corp. All Rights Reserved.

アイティメディアからのお知らせ

編集部からのお知らせ