散らばったExcelデータを集めて解析することで製品不良を6分の1に削減――3つのデジタル変革で新たなビジネスを加速させるブリヂストン:特集:“業種×Tech”で勝つ企業、負ける企業(4)(2/2 ページ)

1つ目のDX:Digital for Bridgestone

まずはブリヂストン社内をデジタル化して効率を高める「Digital for Bridgestone」だ。

データ解析における課題

ブリヂストンの工場の生産システムは、ほぼPLC(※)で動いている。このPLCは、工場1つ分であれば数万点のセンサーとつながっており、どのような製品がいつ作られているかや、製造過程で起きるトラブルの有無などを全て把握できるという。

※PLC(Programmable Logic Controller):さまざまな機械を決められた手順通りに動かすための制御装置

ブリヂストンはPLCから発生するデータを使い、工場の見える化として「FOA(Flow Oriented Approach)」と「DAC(Dynamic Action Chart)」に取り組んできた。FOAは、工場内で発生するデータを生のままネットワーク上に流す仕組みだ。このデータは「誰もが」「必要なときに」「必要なものを」「必要なだけ」収集して業務に活用することができるという。

またこのネットワーク上に流れている生データを使い、ユーザー自身でさまざまなレポートを作成できるシステムがDACである。DACを使えば、経営層がマネジメントに必要な、工程ごとの生産状況や不良発生状況などのレポート、現場担当者が工場運営上必要な不良項目別発生状況レポートなどを作ることが可能だ。

しかしネットワークやPLC、コンピュータなどが発達するにつれて、取得できるデータの種類や量が増えてきた。「従来、Excelで散らばっていた生データを人手で一生懸命集め、ひも付けていた。そのひも付けやデータ解析の仕方には経験則やノウハウが必要だった」

そのため、「データが多く整理されていないので、どこに何のデータがあるかが分からない」「データ解析時に、どのデータをひも付ければいいのかが分からない」などの問題が発生。またデータをうまく解析して業務改善できている人もいれば、データがごみになっている人もいるなど、技術スキルのばらつきが発生していた。

これらの問題を解決するためには、何らかのブレークスルーが必要だった。三枝氏が「技術スキルのばらつきをなくし、データ解析のスピードを上げられる」と考え、導入したのがビッグデータ解析ツールだ。

ビッグデータ解析ツールで製品不良が6分の1へ

実際、新しい製品開発プロジェクトを立ち上げたときにビッグデータ解析ツールの力が発揮された。新製品の製造過程には品質に影響がある「制御パラメーター」が89個もあり、中には、外気温や天気など、制御ができないものもあったという。そのような状態の制御パラメーターから最適な組み合わせを見つけることはベテラン技術者でも至難の業。ビッグデータ解析ツールを使うことで、「思いもよらない組み合わせが最適だと分かり、その通りに設定したら製品不良の数が約6分の1になった」

このようにビッグデータ解析ツールを使うことで、導入前の狙い通り、素早くデータを解析し、最適な解決策を導くことができた。しかし、89個の制御パラメーターを現場の技術者から聞き出すのに一番工数がかかったという。「今後は、パラメーターを聞き出したり、整理したりするノウハウをためていくことが、素早くデータを解析できるようにする上で重要になっていく」

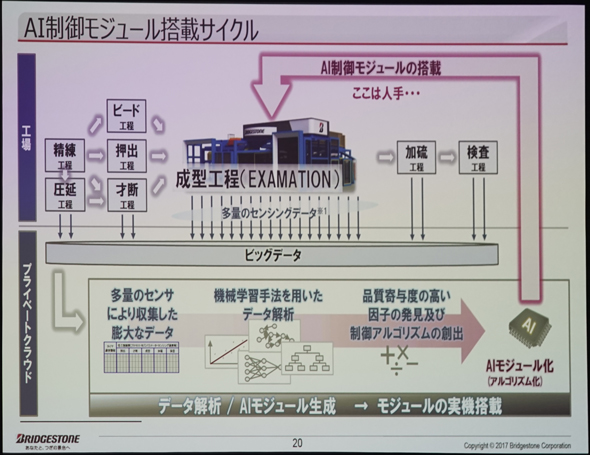

AI制御モジュールが正しいかどうかの検証は、まだ人手

「Digital for Bridgestone」の取り組みについて、もう1つ紹介しよう。

ブリヂストンは、2016年5月にタイヤ成型システム「EXAMATION」を導入した。「生産能力を従来比2倍にするとともに、2000項目のデータを習得することが可能だ」というEXAMATIONは、「AI制御モジュール」を使って動いている。これは、EXAMATIONやその他の工程から生まれたビッグデータを、プライベートクラウド上で機械学習させることで生成される。生成したAI制御モジュールをEXAMATIONに搭載し、また分析して新たなAI制御モジュールを生成。このサイクルを繰り返すことでシステムを最適化していくという。

EXAMATIONとAI制御モジュールで、生産性向上と品質のばらつきを抑えることができたが、課題も残った。「タイヤは人の命に関わるものなので、生成されたAI制御モジュールが何をどのように制御しているのか把握しなければ、EXAMATIONに搭載するわけにはいかない」。そのため、生成されたAI制御モジュールが正しいのか、安全は確保されているのかを人手で検証してから、埋め込んでいる。現状は、この検証作業に時間がかかっているが、いかにして作業時間を減らすかが今後の課題だという。

人を送るのではなく、機械にAIを埋め込んで業務改善を効率化

これまでは、ナレッジやノウハウを共有しても、なかなか活用されず、最終的には現地に人を送って、地道に改善活動をしていたが、今後は、「ビッグデータ解析ツールやAI制御モジュールなどの導入を進めることで、業務の改善活動が大きく変わっていくのではないか」と期待しているという。

例えば、機械学習で生まれたアルゴリズムをAI制御モジュールとしてグローバルで共有することで、他の工場でもアルゴリズムを機械に埋め込んで使うことができる。「ビッグデータ解析ツールのノウハウをナレッジベース化したり、アルゴリズムを共有したりすることで、改善活動を世界で同時に行えるのではないか。今後もビッグデータ解析や人工知能といった新しい武器のナレッジをためて、業務改善のスピードを上げていきたい」

2つ目のDX:Digital for Customer

2つ目のDXは「Digital for Customer」。「顧客へ提供する価値を高めるためにデジタル化を進めている」という三枝氏は、ブリヂストンの鉱山作業向けソリューションを例に、Digital for Customerを紹介した。

鉱山は非常に広大で、車両が何百台と動いている。鉱山用車両は、オフロードで厳しい環境を走ったり、多くの積荷を載せたりすることが多い。また装着する巨大なタイヤは高価だ。もし広大な鉱山のどこかで、車両のタイヤがパンクしたり、故障したりしたら、大きなコストがかかるだけではなく、生産性に大きな影響を与えることにもなりかねない。

このような問題が起きないように、ブリヂストンではタイヤの空気圧と温度が分かる「B-TAG」というセンサーをタイヤに埋め込み、タイヤの状況を監視できるツール「TreadStat」を提供している。これらを使うことで、タイヤの在庫を適正に管理したり、交換時期が予測できたり、問題が起きる前にタイヤをメンテナンスしたりすることができるという。

「お客さまには、性能を100%発揮して無駄がないようにタイヤを使ってもらいたい。センサーから集まるデータを解析することで、タイヤのローテーション時期や空気圧、在庫などを管理するシステムの改善を進めていき、最適化を目指す」

3つ目のDX:Industry level Ecosystem play

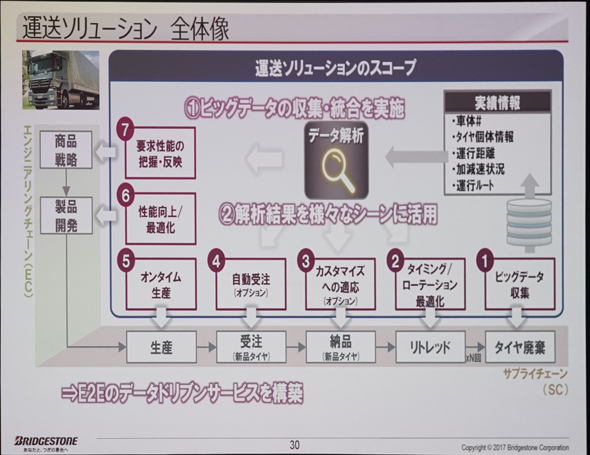

最後のDXの「Industry level Ecosystem play」は、顧客や企業間と連携したエコシステムの構築を目指すものだ。三枝氏は、同社の運送業向けソリューションを例に、これについて説明した。

冒頭に少し紹介した通り、ブリヂストンのソリューション事業はタイヤの管理を同社で行い、すり減ったタイヤはリトレッドで再生する。「将来的には、タイヤ1本ずつの個体管理ができた上で、『お客さまが、どのような車両にタイヤを装着しているか』『タイヤにかかる加重は、どうなっているのか』『車両の運行形態は、どうなっているか』を全て把握できるようにしたい。このデータを解析することで、お客さまごとにカスタマイズした質の高いソリューションを提供可能だ。しかし自社が持っているデータだけでは足りないので、現在は実現できない」

そのためブリヂストンは、顧客である運送会社や、リトレッド会社などの運行に関わる企業とエコシステムを構築したい考えだ。「ステークホルダーの各社が持っているデータを統合し、解析することで、エンジニアリングチェーンやサプライチェーン向けの質の高いソリューションを提供し、バリューチェーン全体の価値を高めていきたい」

最後に三枝氏は、「3つのDXを紹介したが、いずれも当社の力だけでは実現することはできない。これまで、高い技術力がある企業や、ノウハウを持つ企業と協力することで、変革を進めることができた。今後も、皆さまの力を借りてソリューションプロバイダーになれるように頑張っていきたい」と講演を締めた。

関連記事

今の仕事が自動化されたとき、われわれはどう生き残るのか?――IBM Watson Summit Tokyo レポート

今の仕事が自動化されたとき、われわれはどう生き残るのか?――IBM Watson Summit Tokyo レポート

AIなどテクノロジーの急速な進展は、既存の業界構造を変えるだけではなく、われわれの生活や社会の仕組みそのものも大きく変えていくといわれている。では例えば、今ある仕事の多くが自動化されるという予測については、われわれは一体どのようなスタンスで受け止めれば良いのだろうか? 旭鉄工が約3.3億円の設備投資を削減、昭和の機械でもIoT化できた理由

旭鉄工が約3.3億円の設備投資を削減、昭和の機械でもIoT化できた理由

2017年4月26〜28日に「ガートナー ITインフラストラクチャ & データセンター サミット」が開催された。古い機械を多く持つ旭鉄工が、どのようにIoTに取り組んだのかを紹介する。 ガートナーが示す、IoTプラットフォーム導入のためのヒントとは

ガートナーが示す、IoTプラットフォーム導入のためのヒントとは

企業の経営判断の中心はERPからIoTへと移行しようとしている。P&Gと米国の大手機器メーカーの事例とともに、「IoTをどう生かすべきか」のヒントをガートナーのイベントから探る。

Copyright © ITmedia, Inc. All Rights Reserved.